从原型到生产:扩大智能家居设备PCB制造规模

智能家居设备 PCB 制造从原型扩展到全面生产可能是一个复杂的过程。无论您是设计智能恒温器、联网安全摄像头还是声控助手,该过程都涉及应对成本效率、供应链管理和组装障碍等挑战。在本综合指南中,我们将引导您完成 PCB 制造过程的基本步骤、扩大 PCB 生产的策略以及常见障碍的解决方案,确保顺利过渡到市场就绪产品。

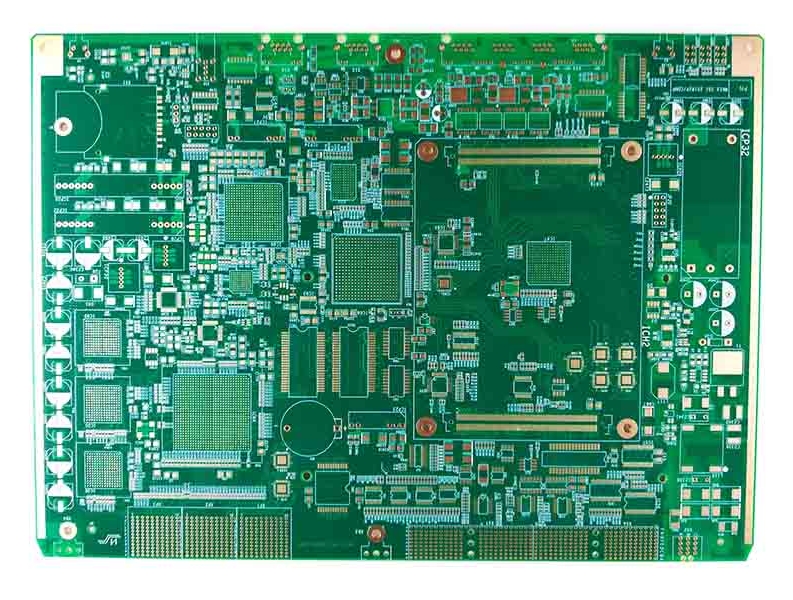

了解智能家居设备的 PCB 制造工艺

PCB 制造工艺是任何智能家居设备的基础。这些设备通常需要紧凑、高性能的电路板来处理传感器、连接模块和电源管理系统。以下是创建 PCB 的关键阶段的细分,根据智能家居技术的需求量身定制。

1. 设计和原型制作:旅程从使用专用软件设计 PCB 布局开始。对于智能家居设备,设计必须容纳 Wi-Fi 模块、微控制器和电源稳压器等组件,通常在狭小的空间限制内。设计完成后,将创建一个原型来测试功能。此阶段通常涉及多次迭代以优化信号完整性,例如,确保高速数据线将阻抗值保持在 50 欧姆左右,以获得最佳性能。

2. 制造:验证原型后,将设计文件发送进行制造。该过程包括蚀刻铜层、钻孔过孔(高密度板的直径小至 0.2 毫米)和应用阻焊层。对于智能家居设备,多层PCB通常支持复杂的电路,通常需要4至8层。

3. 组装:在组装过程中,使用表面贴装技术 (SMT) 或通孔方法将组件安装到电路板上。精度至关重要,因为智能家居设备的组件(例如微型 0402 电阻器或 QFN 封装)要求放置精度在 0.1 毫米以内,以避免连接问题。

4. 测试和质量控制:严格的测试确保 PCB 按预期运行。对于智能家居设备,这包括检查无线信号强度(通常以 -85 dBm 或更高为目标,以实现可靠的连接)和功耗(目标是待机电流低于 1 mA 以延长电池寿命)。自动光学检测 (AOI) 和在线测试 (ICT) 通常用于检测缺陷。

扩大 PCB 生产规模:成功的关键策略

从少数原型过渡到大规模生产是扩大 PCB 生产变得至关重要的地方。对于通常针对高需求消费市场的智能家居设备,扩展必须平衡质量、速度和成本。以下是实现这一目标的行之有效的策略。

1. 优化可制造性设计 (DFM):在扩展之前,请重新审视您的 PCB 设计,以确保其针对生产进行了优化。这意味着最大限度地减少独特组件的数量以降低库存复杂性,并使用标准尺寸(例如,0603 电容器而不是定制尺寸)来降低成本。DFM 可以通过减少装配错误和材料浪费来减少高达 20% 的生产费用。

2. 与可靠的制造商合作:与值得信赖的 PCB 供应商合作可确保获得先进的设备和专业知识。寻找每小时可处理 50,000 次贴装的大批量 SMT 生产线等功能,确保无瓶颈的可扩展性。

3. 计划增加数量:从小批量运行(例如 500-1,000 台)开始,以识别潜在问题,然后再承诺 10,000 台或更多的大订单。逐渐增加交易量有助于管理风险,特别是对于发布后可能需要固件更新或硬件调整的智能家居设备。

4. 利用自动化:自动化组装和测试流程对于扩展至关重要。现代拾取和放置机器可以实现每小时 100,000 个组件的速度,从而大大降低大批量生产中的劳动力成本和人为错误。

PCB 组装挑战以及如何克服它们

在扩大智能家居设备的生产规模时,经常会出现 PCB 组装挑战。这些设备需要精度和可靠性来满足消费者的期望。以下是常见的障碍和实用的解决方案。

1. 组件小型化:智能家居设备通常使用微小的组件来节省空间,例如 0201 电阻器或间距为 0.4 毫米的 BGA 芯片。组装过程中的未对准可能会导致短路或开路。 溶液: 投资高精度组装设备,利用X射线检测验证BGA下的焊点,确保缺陷率保持在0.1%以下。

2. 热管理:智能集线器中的处理器等高性能组件会产生热量,如果不加以管理,可能会导致电路板故障。 溶液: 在设计中加入热通孔和散热器,目标是关键组件的最高工作温度为 85°C。

3. 信号完整性问题:对于 Wi-Fi 和蓝牙模块中的高速信号,串扰和电磁干扰 (EMI) 会降低性能。溶液:使用受控阻抗迹线(射频信号通常为 50 欧姆)和适当的接地层来保持信号完整性,实现高达 2.4 Gbps 的无线通信数据速率。

4. 组件短缺:全球供应中断可能会因特定微控制器等零件不可用而延迟组装。溶液:在设计时要考虑替代组件(例如,引脚兼容的替代品),并保持关键部件的缓冲库存,以覆盖至少 2-3 个月的生产时间。

具有成本效益的 PCB 制造:平衡质量和预算

在扩大智能家居设备的生产规模时,具有成本效益的 PCB 制造是首要任务。由于消费市场通常要求有竞争力的价格,因此在不牺牲质量的情况下保持低费用至关重要。以下是实现这种平衡的方法。

1. 材料选择:选择满足性能需求的高性价比材料。例如,FR-4 基板因其经济实惠和可靠性而在标准智能家居应用中得到广泛应用,基本板的成本约为每平方英寸 0.10 美元,而高频材料的成本为 0.50 美元。

2. 减少层数:虽然多层板很常见,但将层数从 6 层减少到 4 层可以将制造成本降低 15-20%,而不会影响智能插头等更简单设备的功能。

3. 批量订购:大量订购组件和 PCB 通常会产生折扣。例如,与小批量购买 10,000 个电阻器相比,一次购买 1000 个电阻器可以将单位成本降低多达 30%。

4. 最大限度地减少返工:组装过程中的缺陷会导致代价高昂的返工。实施严格的质量控制,例如检测 99.9% 放置错误的 AOI 系统,可以在 50,000 台的生产运行中节省数千美元的维修成本。

PCB 供应链管理:确保平稳扩展

有效的 PCB 供应链管理对于避免扩大生产时的延误和成本超支至关重要。智能家居设备制造商经常面临全球供应链中断,因此战略规划至关重要。以下是关键考虑因素。

1. 来源多元化:如果出现短缺,依赖单一供应商来生产电容器或 IC 等关键组件可能会停止生产。与每个零件至少两个供应商保持关系,以降低风险,确保在半导体的交货时间超过典型的 8-12 周时提供备份。

2. 库存管理:使用准时制 (JIT) 库存实践来最大限度地降低存储成本,同时为高需求零件保留缓冲库存。例如,保持 4 周的 Wi-Fi 模块供应可以防止在意外延误期间停止生产。

3. 物流优化:运输成本和延误会影响预算。与提供整合运输选项的物流提供商合作,与单个运输相比,可将成本降低多达 25%,尤其是国际组件采购。

4. 实时跟踪:利用供应链软件监控组件可用性和运输状态。这可以在可能出现延误时发出警报,从而减少交货时间的不确定性,从而进行主动调整。

影响智能家居PCB制造的行业趋势

智能家居行业正在迅速发展,保持领先地位需要适应 PCB 制造和扩展过程中的新兴趋势。以下是需要考虑的两个关键趋势。

1. 物联网集成:预计到 2025 年,全球物联网设备出货量将超过 750 亿台,智能家居 PCB 必须支持 Zigbee、Z-Wave 和 5G 等高级连接。设计应优先考虑低功耗协议,目标是电池供电设备在睡眠模式下的电流消耗低于 10 μA。

2. 可持续性:消费者和监管机构正在推动环保产品。在 PCB 生产中使用无铅焊料和可回收材料以满足 RoHS 等标准,减少对环境的影响,同时吸引具有绿色意识的市场。

合作实现智能家居 PCB 制造的成功

智能家居设备 PCB 制造从原型到生产的扩展是一个多方面的过程,需要关注设计、组装、成本和供应链物流。通过优化 PCB 制造流程、解决组装挑战并实施具有成本效益的策略,您可以有效地将创新产品推向市场。强大的 PCB 供应链管理进一步确保生产顺利进行,即使在全球中断的情况下也是如此。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号