可穿戴健康监测器的未来:PCB设计和制造的创新

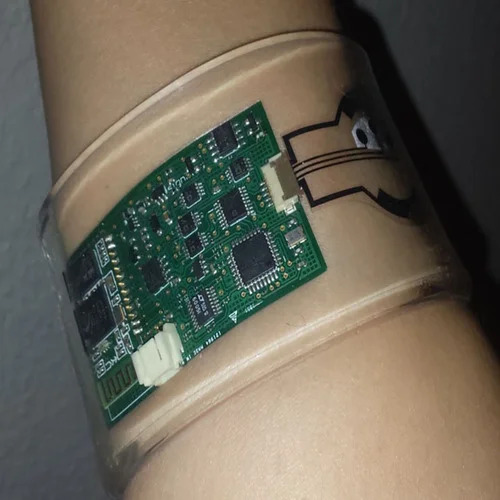

在快速发展的医疗保健技术世界中,可穿戴健康监测器正在改变我们跟踪和管理个人健康的方式。从测量心率的智能手表到监测血糖水平的贴片,这些设备严重依赖尖端的印刷电路板 (PCB) 设计和制造。那么,可穿戴健康监测器的未来会怎样,PCB 技术的创新如何推动这一变化?在本博客中,我们将深入探讨塑造该行业的进步,重点关注可穿戴设备的未来 PCB 技术、先进 PCB 材料、3D 打印 PCB、柔性混合电子产品以及医疗设备中的 PCB 趋势。

为什么PCB创新对可穿戴健康监测器很重要

可穿戴健康监测器正在成为个人和医疗保健专业人员的必备工具。这些设备需要体积小、重量轻、耐用,并且能够实时提供精确的数据。每个可穿戴设备的核心都是 PCB,它是连接传感器、处理器和电源系统的基础。随着对更先进可穿戴设备的需求不断增长,PCB 设计和制造必须不断发展,以应对尺寸限制、电源效率和生物相容性等挑战。

PCB 技术的创新使可穿戴设备变得更加舒适、准确和多功能。无论是健身追踪器还是监测生命体征的医疗级设备,这些工具的未来都取决于更智能、更高效的 PCB 解决方案。让我们探讨一下塑造这个令人兴奋的领域的主要趋势和技术。

可穿戴设备的未来 PCB 技术:更小、更智能、更高效

可穿戴设备 PCB 技术的未来以小型化和性能为中心。随着可穿戴设备尺寸的缩小以提高用户舒适度,PCB 必须将更多功能封装到更小的占地面积中。高密度互连 (HDI) PCB 正在成为首选解决方案,可实现更细的走线和更小的过孔。例如,HDI 设计可以实现小至 50 微米的走线宽度,从而在不大于硬币的设备中实现复杂的电路。

此外,电源效率对于通常使用微型电池运行的可穿戴设备至关重要。先进的PCB布局正在优化以减少功率损耗,一些设计通过更好的热管理和信号完整性将能耗降低多达30%。这意味着心率监测器等设备的电池寿命更长,确保它们无需充电即可运行数天。

信号速度是另一个关注领域。可穿戴健康监测器依靠快速、准确的数据传输来提供实时反馈。现代 PCB 的设计具有阻抗控制功能,可保持一致的信号路径,对于高速应用,阻抗值通常以 50 欧姆为目标。这确保了最小的数据丢失,这对于跟踪血氧水平等关键指标的医疗设备至关重要。

先进 PCB 材料:增强耐用性和生物相容性

PCB 制造中使用的材料正在不断发展,以满足可穿戴健康监测器的独特需求。由 FR-4 制成的传统刚性板正在让位于先进材料,这些材料为皮肤接触提供灵活性、耐用性和安全性。例如,聚酰亚胺因其出色的热稳定性和承受反复弯曲而不开裂的能力而成为柔性 PCB 的热门选择。这种材料可以承受高达 260°C 的温度,使其成为暴露在不同环境条件下的可穿戴设备的理想选择。

对于医疗级可穿戴设备来说,生物相容性是重中之重。多氯联苯必须安全,可以长时间接触皮肤,避免使用可能引起刺激或过敏反应的材料。一些制造商正在转向专用涂层和基材,例如医用级有机硅,以确保安全。此外,正在研究开发环保 PCB 材料,以减少可穿戴技术生产对环境的影响。

导电油墨和纳米材料也越来越受到关注。这些材料可以创建符合身体轮廓的超薄、轻质电路。例如,银纳米颗粒墨水可用于打印导电率水平与传统铜迹线相当的电路,为无缝集成到衣服或皮肤粘附贴片中开辟了新的可能性。

3D 打印 PCB:彻底改变设计和生产

3D 打印技术正在 PCB 制造领域掀起波澜,为可穿戴健康监测器创建电路提供了更快、更可定制的方法。与涉及蚀刻和钻孔等多个步骤的传统方法不同,3D 打印允许直接沉积导电层和绝缘层,在某些情况下将生产时间缩短多达 50%。

对于可穿戴设备,3D 打印 PCB 可实现复杂的非平面设计,可以适合不规则形状,例如弯曲腕带或轮廓贴片。该技术还支持快速原型制作,使工程师能够快速测试和完善设计。想象一下这样一个场景:医疗设备制造商在短短几个小时内为患者专用可穿戴显示器打印定制 PCB,而 3D 打印使这成为可能。

此外,3D 打印可以将多个组件集成到一个结构中,从而减少单独组装步骤的需要。这不仅降低了成本,还通过最大限度地减少可能发生故障的连接点来提高可靠性。虽然仍处于大规模生产的早期阶段,但 3D 打印有望成为未来可穿戴设备 PCB 技术的基石,特别是随着材料和精度的不断提高。

灵活的混合电子设备:舒适性与功能性的融合

柔性混合电子器件 (FHE) 代表了可穿戴健康监测器 PCB 设计的突破性转变。FHE 将印刷电子产品的灵活性与传统刚性组件的性能相结合,创建了适应性强且功能强大的系统。该技术非常适合需要随身体弯曲和拉伸的设备,例如皮肤贴片或智能纺织品。

FHE 的突出优势之一是它能够将传感器直接集成到电路中。例如,健康监测器中的柔性 PCB 可以在不增加体积的情况下嵌入压力或温度传感器,从而确保设备保持轻巧(通常不到 10 克)。这改变了患者舒适度的游戏规则,特别是对于连续血糖跟踪等长期监测应用。

FHE 还支持使用可拉伸基材,可在不损失导电性的情况下伸长高达 30%。这种耐用性对于能够承受持续运动的可穿戴设备至关重要,可确保长期可靠的性能。随着 FHE 技术的进步,我们预计电子产品将更加无缝地集成到日常用品中,从而模糊技术与时尚之间的界限。

医疗器械中的 PCB 趋势:满足严格标准

PCB 在医疗设备(包括可穿戴健康监测器)中的使用遵循严格的监管标准和性能要求。可靠性是不容谈判的——PCB 的故障可能会导致读数不准确,甚至危及患者的健康。因此,医疗设备中的 PCB 趋势侧重于精度、安全性和数据安全。

一个关键趋势是采用多层 PCB 来处理医疗可穿戴设备的复杂性。这些板可以有 8 层或更多层,允许密集的元件放置,同时保持信号完整性。这对于同时处理多个数据流(例如心率、温度和运动)的设备尤其重要。

另一个趋势是将无线连接直接集成到 PCB 设计中。可穿戴健康监测器越来越依赖蓝牙或 Wi-Fi 将数据传输到智能手机或云系统进行分析。PCB 现在设计有内置天线,减少了对外部组件的需求并保持设备紧凑。例如,典型的支持蓝牙的 PCB 可以实现高达 2 Mbps 的数据传输速率,确保快速可靠的通信。

最后,网络安全正在成为一个关键的考虑因素。随着可穿戴健康监测器收集敏感个人数据,PCB 必须采用加密和安全数据路径以防止泄露。这通常涉及嵌入 PCB 中的专用硬件安全模块,在不影响性能的情况下添加额外的保护层。

可穿戴设备 PCB 设计中的挑战和机遇

虽然用于可穿戴健康监测器的 PCB 技术的未来是光明的,但仍有一些挑战需要克服。大规模制造柔性和混合 PCB 的成本可能很高,并且确保批次质量一致仍然是一个障碍。此外,平衡微型设备的能效与性能需要在设计和材料方面不断创新。

然而,这些挑战也带来了机遇。自动化和人工智能驱动的设计工具的进步正在简化 PCB 开发、减少错误并降低成本。例如,仿真软件可以在生产前预测信号干扰或热问题,从而节省时间和资源。随着这些工具变得越来越容易获得,较小的公司可以进入可穿戴健康市场,推动进一步创新。

对个性化医疗保健解决方案不断增长的需求也为定制 PCB 设计打开了大门。针对心律失常或睡眠呼吸暂停等特定医疗状况的定制可穿戴设备正在兴起,而 PCB 将在使这些设备既有效又经济实惠方面发挥核心作用。

这些创新如何使最终用户受益

对于日常用户和医疗保健提供者来说,PCB 设计和制造的进步转化为切实的好处。可穿戴健康监测器变得越来越准确,传感器提供心率或血压等指标误差范围在 1-2% 范围内的数据。它们也更舒适,这要归功于柔性材料,可以贴合身体而不会引起不适。

此外,更长的电池寿命和无线功能意味着用户可以不间断地佩戴这些设备更长时间,从而提供持续的健康见解。对于医疗专业人员来说,现代 PCB 实现的实时数据和安全传输可以实现更好的远程监控和更快的干预,从而改善患者的治疗效果。

可穿戴健康监测器的新时代

可穿戴健康监测器的未来与 PCB 设计和制造的发展交织在一起。从可穿戴设备的未来 PCB 技术到先进材料的使用、3D 打印、柔性混合电子产品以及医疗设备中新兴的 PCB 趋势,PCB 创新的各个方面都在突破这些工具所能实现的界限。随着技术的不断进步,我们可以期待可穿戴设备不仅功能更强大、更精确,而且更容易为全世界的人们所接受。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号