用于应用的刚柔结合PCB:紧凑而坚固的解决方案

在要求苛刻的军事技术领域,可靠性、耐用性和紧凑性是不容谈判的,刚柔结合 PCB 已成为一种改变游戏规则的解决方案。刚柔结合 PCB 将刚性板的稳定性与柔性电路的适应性相结合,特别适合军事应用。无论您是设计通信系统、士兵可穿戴设备,还是恶劣环境的坚固设备,这些板都能提供无与伦比的性能。在本综合指南中,我们将探讨刚柔结合 PCB 的应用、它们的优势以及为什么它们是军用级设计的首选。

什么是刚柔结合 PCB,为什么它们在军事设计中很重要?

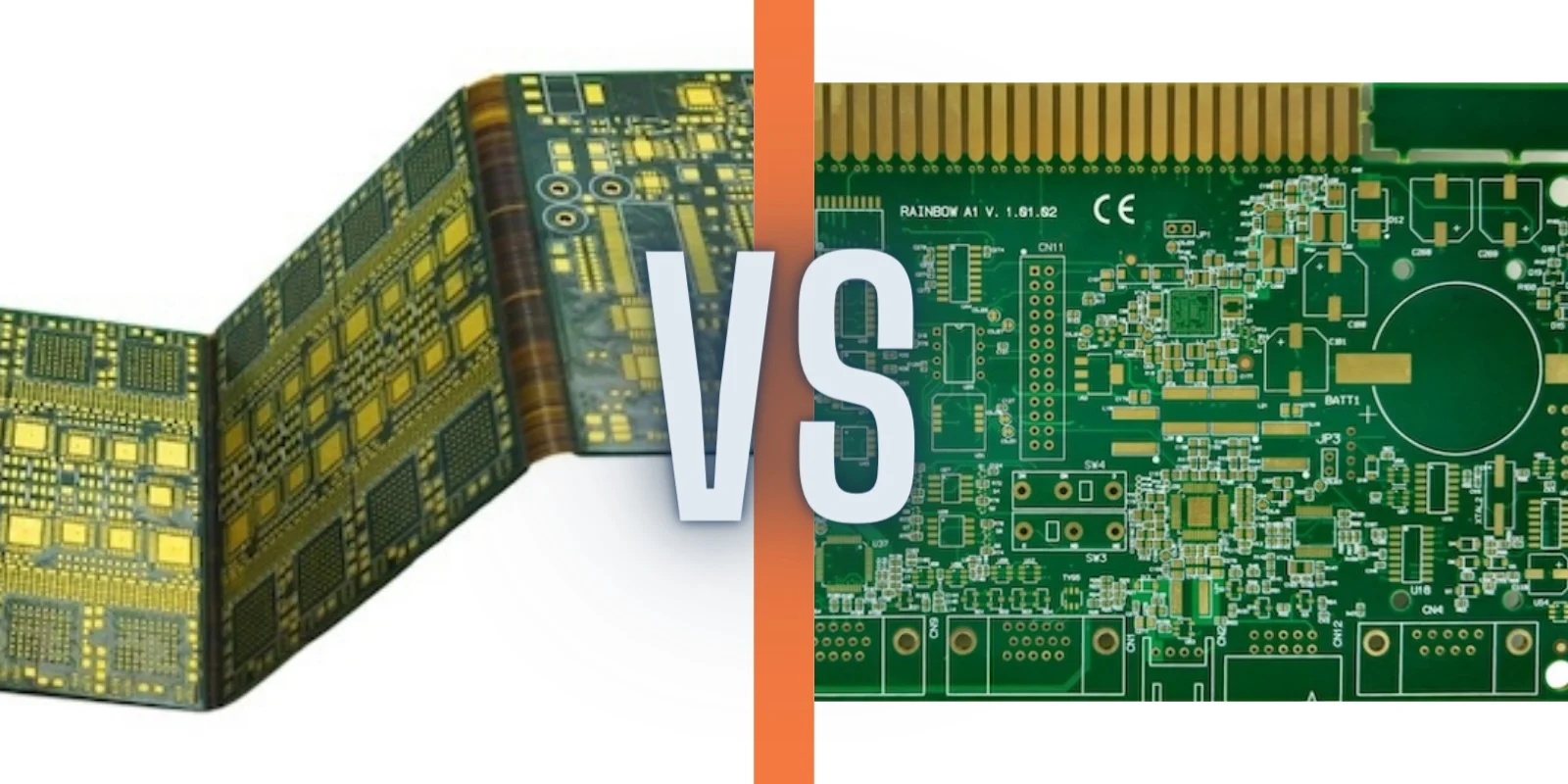

刚柔结合 PCB 是将刚性和柔性部分集成到一个单元中的混合电路板。刚性部件提供结构支撑和容纳组件,而柔性部分允许电路板弯曲、折叠或扭曲以适应狭窄或不规则的空间。这种独特的组合使其成为空间限制、减轻重量和耐用性至关重要的军事应用的理想选择。

在军事环境中,设备必须承受极端条件——想想高振动、温度波动和物理冲击。传统的刚性 PCB 由于缺乏灵活性而经常在这种压力下失效,而全柔性 PCB 可能无法提供安装组件所需的稳定性。刚柔结合 PCB 达到了完美的平衡,使其成为现代军用级设计的基石。

刚柔结合 PCB 在军事技术中的主要应用

刚柔结合 PCB 在军事领域的应用广泛而多样。它们能够适应复杂的设计,同时在压力下保持可靠性,这使得它们不可或缺。以下是军事技术中一些最突出的用途:

1. 通信系统

无线电和卫星系统等军事通信设备需要紧凑、轻巧的设计以确保便携性。刚柔结合 PCB 使这些系统能够安装在小型外壳中,同时保持高信号完整性。例如,典型的军用级通信设备可以使用刚柔结合 PCB 连接多个模块,从而减少对笨重连接器和布线的需求。与传统线束相比,这可以减轻高达 60% 的重量,这是现场作的关键因素。

2. 士兵可穿戴技术

现代士兵依赖可穿戴技术,例如集成到制服或装备中的健康监测系统和 GPS 追踪器。刚柔结合 PCB 使这些设备能够贴合身体形状,确保舒适性和功能性。它们的抗振动和冲击能力(通常经过测试可承受高达 20G 的力)确保它们在激烈的战斗场景中保持运行。

3. 无人机 (UAV)

用于侦察和作战任务的无人机和无人机需要轻巧、节省空间的电子设备。刚柔结合 PCB 支持 3D 封装几何形状,使设计人员能够将电路折叠到无人机框架内的狭小空间中。这不仅节省了空间,还增强了抵御飞行过程中高振动(在湍流条件下通常超过 10G)的耐用性。

4. 导弹和武器系统

在精度和可靠性至关重要的导弹制导和武器控制系统中,刚柔结合 PCB 支持高速信号传输,干扰最小。它们能够保持阻抗控制(通常在 ±10% 的严格范围内),即使在温度范围为 -55°C 至 125°C 的高应力环境中也能确保准确的数据传输。

刚柔结合 PCB 在军用级解决方案中的优势

刚柔结合 PCB 的优点使其成为军事应用的首选。它们独特的性能解决了工程师为国防目的而设计所面临的特定挑战。以下是这些板为何脱颖而出的详细介绍:

1. 空间和重量效率

军事装备通常在密闭空间内运行,无论是在士兵的装备中还是在导弹内部。刚柔结合 PCB 通过将刚性和柔性部分集成到一块板中,消除了对多个连接器和电缆的需求。与传统的刚性板组件相比,这可以减少高达 50% 的整体占地面积并显着减轻重量,通常减少 40-60%。例如,使用刚柔结合 PCB 的手持式军用无线电重量不到 500 克,同时保持全部功能。

2. 增强耐用性和可靠性

军事环境使电子设备暴露在极端条件下,包括冲击、振动和极端温度。刚柔结合 PCB 旨在承受这些挑战,具有吸收应力的柔性层和提供稳定性的刚性部分。它们通常按照 MIL-STD-810 标准进行测试,确保它们能够承受高达 50G 的冲击,并在 -65°C 至 150°C 的温度下运行。 这种耐用性降低了关键任务中失败的风险。

3. 提高信号完整性

在雷达和通信系统等军事应用中,保持信号完整性对于准确的数据传输至关重要。刚柔结合 PCB 通过减少常见故障点的互连和焊点数量来最大限度地减少信号损失。它们可以支持阻抗受控的高频信号,通常将值保持在 ±5 欧姆以内,即使在超过 10 Gbps 的速度下也能确保可靠的性能。

4. 复杂几何形状的设计灵活性

弯曲和折叠刚柔结合 PCB 的能力使工程师能够设计适合非常规形状的电子设备。这对于具有非标准外形尺寸的军事设备特别有用,例如曲面可穿戴传感器或紧凑型导弹制导系统。3D 封装功能可将组装时间缩短多达 30%,从而简化工期紧迫的军事项目的生产。

5. 从长远来看具有成本效益

虽然由于制造工艺复杂,刚柔结合 PCB 的初始成本可能较高,但随着时间的推移,它们通过减少对连接器和电缆等额外组件的需求来节省资金。它们的耐用性还意味着更少的更换和维修,从而在军事装备的整个生命周期内将维护成本降低多达 20-40%。

军事应用的刚柔结合 PCB 设计注意事项

设计军用级刚柔结合 PCB 需要仔细规划以满足严格的要求。以下是在设计过程中要牢记的关键因素,以获得最佳性能:

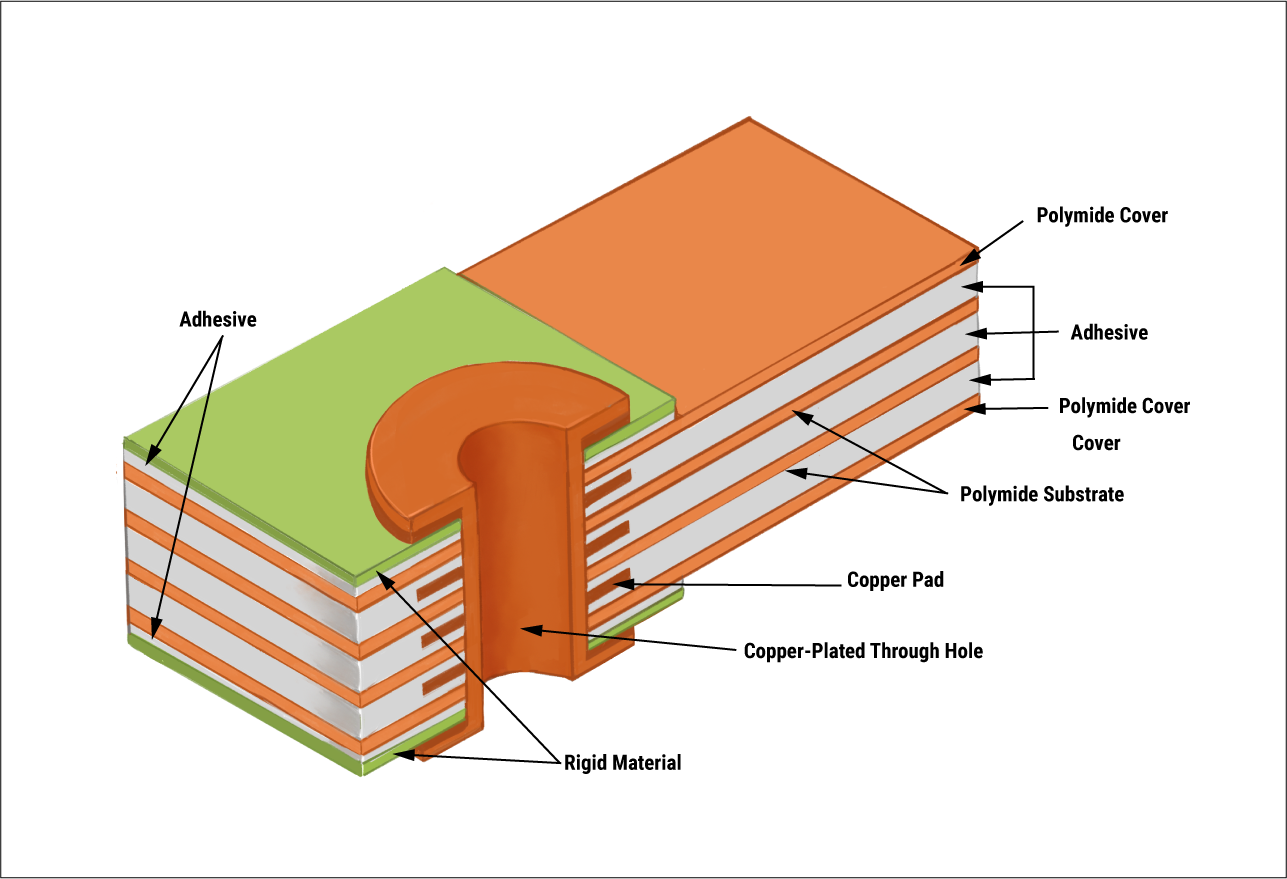

1. 材料选择

选择正确的材料对于确保耐用性和性能至关重要。聚酰亚胺因其高耐热性而常用于柔性层,可承受高达 260°C 的温度。对于刚性截面,FR-4 或高 Tg 材料通常可以提供结构强度。军事设计还可以采用符合 MIL-PRF-31032 标准的专用层压板,以提高可靠性。

2. 层叠和弯曲半径

层叠层必须平衡灵活性和刚性,同时保护关键走线。设计人员应确保柔性截面的弯曲半径至少为柔性层厚度的10倍,以防止开裂。对于典型的 0.1 毫米厚的柔性层,这意味着最小弯曲半径为 1 毫米。过度弯曲会导致走线失效,尤其是在高振动的军事环境中。

3. 热管理

军事装备经常在极热或极冷的环境中运行,因此热管理至关重要。刚柔结合 PCB 可以在刚性部分结合热通孔和散热器,以有效散热。设计人员应以关键区域的导热系数为至少 1.5 W/m·K,以防止组件在运行过程中过热。

4. 遵守军用标准

所有军用级刚柔结合 PCB 都必须符合严格的标准,例如用于环境测试的 MIL-STD-883 和用于性能规范的 IPC-6013。这些标准确保电路板能够承受恶劣的条件,例如盐雾暴露或高达 95% 的湿度水平,而不会降解。

军事用途刚柔结合 PCB 设计的挑战

虽然刚柔结合 PCB 具有许多优点,但它们也带来了设计人员必须解决的独特挑战,以确保在军事应用中取得成功:

复杂的制造工艺:刚柔结合 PCB 的混合特性需要精确制造,这通常会增加交货时间和成本。需要专门的设备和专业知识来粘合刚性和柔性层而没有缺陷。

恶劣环境测试:军事装备必须经过严格的测试以模拟现实世界的条件。这包括热循环、振动测试和跌落测试,如果不及早加以解决,可能会在流程后期发现设计缺陷。

高频信号完整性:随着军事系统追求更快的数据速率,跨柔性部分保持信号完整性变得具有挑战性。设计人员必须仔细布线高速走线,以避免串扰和电磁干扰 (EMI)。

通过与了解军事要求的经验丰富的制造商合作,可以缓解这些挑战,确保高质量和可靠的刚柔结合 PCB。

为什么为您的军事项目选择刚柔结合 PCB?

刚柔结合 PCB 不仅仅是一种趋势,它们还是满足军事技术独特需求的成熟解决方案。它们节省空间、减轻重量和承受极端条件的能力使其对于从通信系统到导弹制导等应用不可或缺。它们具有增强的耐用性、设计灵活性和改进的信号完整性等优点,为尖端军事设计提供了紧凑而坚固的基础。

刚柔结合 PCB 彻底改变了军事技术的设计和部署方式。通过提供紧凑、轻便且耐用的解决方案,它们满足了恶劣环境中空间效率、可靠性和性能的关键需求。从可穿戴技术到无人机,刚柔结合 PCB 在军事领域的应用非常广泛,与传统电路板相比具有明显的优势。随着国防领域对先进、可靠电子设备的需求不断增长,军事用途的刚柔结合 PCB 设计仍将处于创新的前沿。相信这项技术的力量,能够以无与伦比的精度和强度将您的军事项目变为现实。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号