高速刚柔结合PCB设计的5个关键考虑因素

在快节奏的电子世界中,高速刚柔结合 PCB 设计对于确保紧凑、复杂设备的性能和可靠性至关重要。无论您是在从事电信设备、医疗设备还是消费电子产品,了解刚柔结合 PCB 设计的细微差别都可以决定您的项目的成败。那么,设计高速刚柔结合PCB的关键考虑因素是什么?前五个因素包括阻抗控制、信号完整性、串扰管理、信号损失缓解和材料选择。在本综合指南中,我们将深入探讨这些方面中的每一个,以帮助您创建满足高速要求的强大而高效的设计。

为什么高速刚柔结合 PCB 设计很重要

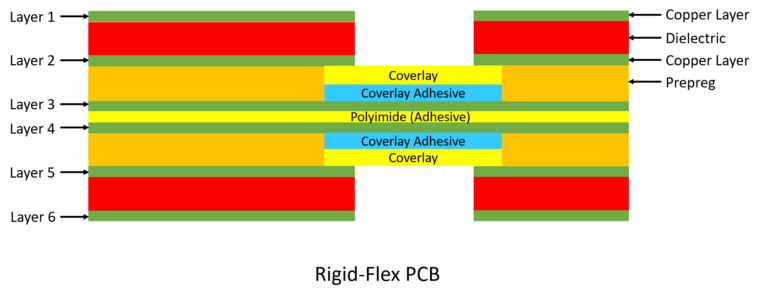

刚柔结合 PCB 结合了刚性和柔性电路的优点,在单板中提供耐用性和适应性。它们非常适合信号必须快速准确地在设备的不同部分传播的高速应用。然而,为高速性能设计这些电路板带来了独特的挑战。如果在设计过程的早期不解决,信号衰减、干扰和阻抗不匹配等问题可能会破坏功能。通过关注下面概述的五个关键考虑因素,您可以优化高速刚柔结合 PCB,以获得最佳性能和可靠性。

1. 刚柔结合PCB设计中的阻抗控制

阻抗控制是高速刚柔结合 PCB 设计的基石。它确保信号沿着走线传播而不会出现反射或失真,这可能会降低性能。在高速应用中,保持一致的特性阻抗(单端信号通常约为 50 欧姆,差分对通常约为 100 欧姆)至关重要。

在刚柔结合设计中,由于刚性和柔性部分之间的过渡,阻抗控制变得更加复杂。这些区域之间的介电材料和厚度通常不同,从而影响阻抗。为了解决这个问题,设计人员必须使用阻抗计算器或仿真工具仔细计算走线宽度和间距。例如,介电常数 (Dk) 为 3.5 的 1 盎司铜层上的走线宽度为 5 密耳,可能会在刚性部分实现 50 欧姆阻抗,但在 Dk 可能较低的柔性部分需要进行调整。

刚柔结合 PCB 阻抗控制的最佳实践包括使用一致的叠层设计、最大限度地减少层过渡以及选择具有稳定介电性能的材料。此外,避免刚柔结合界面处走线几何形状的突然变化,以防止阻抗不匹配。

2. 确保高速刚柔结合 PCB 的信号完整性

信号完整性是指电信号通过 PCB 时的质量。在高速刚柔结合 PCB 设计中,保持信号完整性对于防止数据丢失或错误至关重要。信号完整性差可能是由反射、噪声或时序问题引起的,尤其是当信号在高于 1 GHz 的频率下工作时。

为确保刚柔结合 PCB 信号完整性,首先要尽量减少高速信号路径中的走线长度。较短的走线可降低信号衰减和延迟的风险。例如,在以 5 Gbps 运行的设计中,将差分对走线保持在 5 英寸以下有助于保持信号质量。此外,在具有坚固接地层的内层上布线高速信号,以保护它们免受外部噪声的影响。

另一个关键因素是管理柔性截面的弯曲半径。由于走线几何形状的变化,紧弯会导致信号失真。通常建议最小弯曲半径为柔性层厚度的 10 倍。最后,使用适当的端接技术,例如串联或并联端接电阻器,以匹配阻抗并减少反射。

3. 管理刚柔结合 PCB 布局中的串扰

串扰是相邻走线之间信号的不必要耦合,这会干扰高速刚柔结合 PCB 中的数据传输。这个问题在密集布局中尤为明显,其中走线间隔很近以节省空间。

为了减轻刚柔结合 PCB 串扰,请在高速走线之间保持足够的间距。一般经验法则是保持至少三倍于走线宽度的间距。例如,如果走线宽 4 密耳,请确保与相邻走线至少间隔 12 密耳。差分对通常用于高速设计,应紧密布线在一起,但远离其他信号组以避免干扰。

接地层在减少串扰方面发挥着重要作用。在高速走线下方放置连续接地层可为信号提供返回路径,并充当电磁干扰 (EMI) 屏障。在接地层可能受到限制的柔性部分,请考虑使用阴影接地模式来保持屏蔽而不影响灵活性。

4. 最大限度地减少高速刚柔结合 PCB 中的信号损耗

当信号的强度在通过 PCB 时减弱时,就会发生信号丢失或衰减。在高速刚柔结合 PCB 设计中,信号损耗可能是由介电损耗、导体损耗或刚性和柔性部分之间的转换引起的。过多的丢失会导致数据传输不可靠,尤其是在 10 GHz 以上的频率下。

材料选择是控制刚柔结合 PCB 信号损耗的主要因素。低损耗电介质,例如用于柔性部分的聚酰亚胺和用于刚性区域的高频层压板,是必不可少的。这些材料具有较低的耗散因数 (Df),通常低于 0.005,从而减少了能量损失。例如,与 Df 为 0.002 的标准 FR-4 相比,在 10 GHz 下使用 Df 为 0.02 的层压板可以显着提高信号性能。

通过使用更光滑的铜表面处理可以最大限度地减少导体损耗,因为由于集肤效应,粗糙的表面会增加高频下的电阻。此外,避免在高速信号路径中出现过多的过孔,因为每个过孔都会引入插入损耗。如果过孔不可避免,请使用背钻技术去除可能导致信号反射的未使用过孔短截线。

5. 刚柔结合PCB的材料选择和叠层设计

材料的选择和叠层设计直接影响高速刚柔结合 PCB 的性能。与纯刚性板不同,刚柔结合设计需要平衡机械柔韧性和电气性能的材料。这种双重要求使得材料选择成为一个关键的考虑因素。

对于柔性部分,聚酰亚胺因其优异的热稳定性和柔韧性而成为最常见的材料。它支持介电常数通常在 3.2 到 3.5 之间的高速信号。在刚性部分,具有低介电常数和耗散因数的高频层压板是首选,以最大限度地减少信号损失并保持阻抗控制。

叠层设计必须确保刚性和柔性层之间的平滑过渡。典型的高速刚柔结合叠层可能包括 6 到 8 层,高速信号在与接地层相邻的内层上布线。使用对称叠层来防止制造过程中翘曲,并指定无粘合剂结构以在柔性区域获得更好的可靠性。

热管理是另一个需要考虑的因素。高速电路会产生热量,从而影响材料特性和信号性能。在刚性部分加入热通孔或散热器,以有效散热,确保长期可靠性。

高速刚柔结合 PCB 设计的其他技巧

除了五个关键考虑因素之外,还有几个实用技巧可以增强您的高速刚柔结合 PCB 设计。首先,在制造之前使用仿真工具对信号行为进行建模。SPICE 或 3D 电磁模拟器等工具可以预测阻抗失配、串扰和信号丢失,从而使您能够及早进行调整。

其次,与您的制造合作伙伴密切合作,以确保设计规则与他们的能力保持一致。刚柔结合 PCB 具有独特的制造限制,特别是在弯曲区域和层过渡方面。清晰的沟通可以避免代价高昂的重新设计。

最后,在真实条件下测试原型。由于温度和湿度等环境因素,高速设计在仿真与实际作中的行为通常不同。彻底的测试可确保您的设计在现场按预期运行。

掌握高速刚柔结合PCB设计

设计高速刚柔结合 PCB 需要仔细关注细节并深入了解电气和机械原理。通过专注于阻抗控制、信号完整性、串扰管理、信号损耗缓解和材料选择,您可以创建满足现代高速应用需求的电路板。这五个关键考虑因素提供了成功的路线图,帮助您避免常见陷阱并实现可靠、高性能的设计。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号