PCB背钻工艺:工程师必须掌握的4个质量控制要点

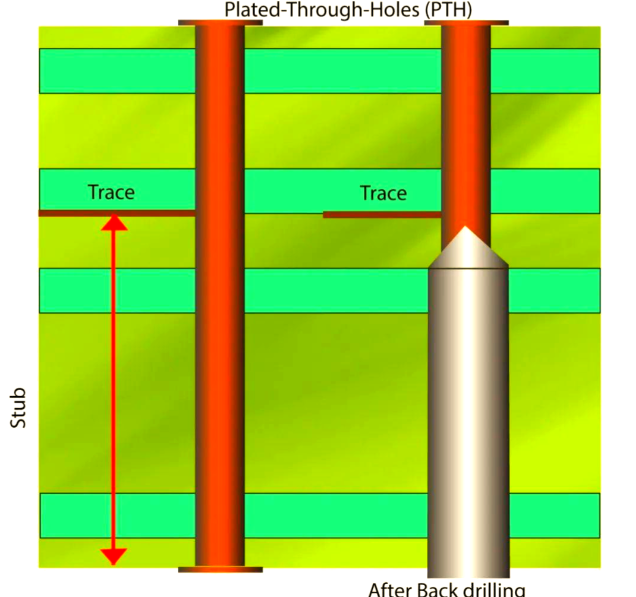

在高频 PCB 制造中,背钻工艺是解决 “残桩干扰” 的关键手段 —— 通过去除过孔中未连接的铜柱(即残桩),减少高频信号的反射和衰减,尤其适合 5G、雷达、高速服务器等对信号完整性要求极高的场景。但不少工程师在对接 PCB 厂家时,常常因不了解背钻工艺的质量控制要点,导致成品出现残桩未钻净、孔壁损伤等问题,影响电路性能。今天就拆解背钻工艺的 4 个核心质量控制要点,帮工程师避开生产中的 “坑”。

第一个要点是精准控制背钻深度,避免 “过钻” 或 “欠钻”。背钻深度的精度直接决定残桩长度:欠钻会导致残桩残留,无法彻底消除干扰;过钻则可能钻穿目标地层,损伤下方线路或基材。行业标准要求,背钻后的残桩长度需控制在 0.1mm 以下,且背钻深度偏差不超过 ±0.05mm。要实现这一精度,需在设计阶段明确 “背钻起始层” 和 “目标层”—— 比如某 6 层高频 PCB,过孔需连接 1-4 层,背钻则需从第 1 层钻至第 4 层上方,去除 4-6 层的残桩,此时需在设计文件中标注背钻深度为 “从表层下钻 0.8mm(假设 1-4 层厚度为 0.8mm)”。同时,PCB 厂家需采用带深度控制系统的数控钻机,搭配高清光学定位设备,确保每一个背钻孔的深度精度。实际生产中,若背钻深度偏差超过 0.1mm,可能导致残桩长度超标,在 10GHz 信号传输中,会使插入损耗增加 0.5dB 以上,信号反射系数恶化。

第二个质量控制要点是保证孔壁光滑度,减少信号散射。高频信号在背钻孔中传输时,粗糙的孔壁会导致信号散射,增加能量损耗。因此,背钻后的孔壁粗糙度(Ra)需控制在 1.5μm 以下,且不能出现毛刺、凹陷等缺陷。要达到这一要求,需注意两个细节:一是选择合适的钻头 —— 通常采用超细晶粒硬质合金钻头,刃口角度为 130°-140°,既能保证钻孔效率,又能减少孔壁撕裂;二是控制钻孔参数 —— 钻速需根据板材特性调整,比如针对 PTFE 高频基材,钻速建议为 20000-30000rpm,进给速度为 50-80mm/min,避免因参数不当导致孔壁粗糙。工程师在验收 PCB 时,可通过高倍显微镜(放大 50 倍以上)观察孔壁,若发现明显划痕或毛刺,需要求厂家返工。

第三个要点是严格把控背钻后的孔壁镀铜质量。背钻完成后,需对孔壁进行二次镀铜,确保孔壁与目标层线路可靠连接。若镀铜质量不佳,会出现孔壁无铜、铜层脱落等问题,导致过孔开路。质量控制的核心指标包括:铜层厚度需达到 20-25μm,且均匀性偏差不超过 ±2μm;孔壁铜层与基材结合力需通过 “热冲击测试”—— 将 PCB 在 288℃焊锡中浸泡 10 秒,反复 3 次后,孔壁铜层无剥离。此外,镀铜前的孔壁清洁也至关重要 —— 需通过等离子清洗去除孔内残留的钻屑和油污,否则会影响铜层附着力。曾有某高频 PCB 项目,因背钻孔内残留钻屑未清理干净,导致镀铜后 30% 的孔出现虚焊,最终不得不重新生产,延误项目周期。

第四个容易被忽视的要点是做好背钻区域的防焊处理。背钻孔若暴露在空气中,容易氧化受潮,影响长期可靠性;同时,在后续焊接过程中,焊锡可能流入孔内,导致短路。因此,背钻完成后需对孔口进行防焊处理 —— 通常采用阻焊油墨覆盖孔口,或在孔内填充耐高温树脂(与树脂塞孔工艺结合)。工程师在设计时需明确防焊要求:若背钻孔无需后续焊接,可采用全孔阻焊覆盖;若需焊接,则需在孔口预留 0.2mm 的焊盘区域,避免阻焊油墨影响焊接。此外,防焊油墨需选择高频特性稳定的类型,其介电常数和介质损耗角正切需与基材匹配,避免引入额外的信号干扰。

总之,背钻工艺的质量控制贯穿设计、生产、验收全流程。工程师不仅要在设计阶段明确参数要求,还要在验收时重点检查上述 4 个要点,才能确保背钻工艺达到预期效果,为高频 PCB 的信号完整性保驾护航。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号