空间探测器PCB可靠性:确保在恶劣环境中成功完成任务

在无情的太空探索领域,太空探测器的每个部件都必须在极端条件下完美运行。印刷电路板 (PCB) 是这些任务的支柱,控制通信、导航和数据收集等关键系统。那么,我们如何确保太空探测器PCB的可靠性,以保证任务成功呢?

为什么 PCB 可靠性对于太空探测器至关重要

太空探测器在远远超出维修团队能力范围的环境中运行。一个 PCB 故障可能会危及整个任务,花费数百万美元和多年的研究。风险很高,因为这些电路板必须承受 -150°C 至 125°C 的极端温度、高达 100 克拉德 (Si) 的强烈辐射水平以及可能导致材料释气的真空条件。太空探测器的高可靠性 PCB 设计注重耐用性和容错性,以确保在可持续数十年的任务中不间断运行。

除了物理挑战之外,太空探测器中的 PCB 还可以处理关键任务,例如速度超过 1 GHz 的信号处理,以便在严格的效率限制下实现高速数据传输和电源管理。这些系统的故障可能意味着与地球失去联系或无法收集重要的科学数据。让我们探讨如何设计和测试 PCB 以满足这些苛刻的要求。

空间探测器高可靠性PCB设计的关键要素

设计空间探测器的 PCB 需要对材料选择、布局和制造采取细致的方法。以下是确保在最恶劣环境中可靠性的核心原则。

1. 极端条件下的材料选择

FR-4 等标准 PCB 材料由于在极端温度和辐射下的性能较差,不适合太空应用。相反,高可靠性设计通常使用聚酰亚胺或陶瓷基板,它们提供 -200°C 至 300°C 的热稳定性并抵抗辐射引起的退化。这些材料还具有低释气特性,这在真空中对于防止污染敏感仪器至关重要。

铜走线和过孔必须设计为高纯度和厚度(通常为 2 盎司或 70 μm),以处理高电流而不会过热。此外,保形涂层或有机硅或环氧树脂等材料封装可防止潮湿和辐射,从而延长 PCB 的使用寿命。

2. 信号完整性的布局优化

空间探针 PCB 通常管理通信系统的高频信号,需要阻抗控制在目标值的 ±10% 以内(例如,射频线路为 50 欧姆)。阻抗匹配不良会导致信号反射和数据丢失,这是数百万公里传输信息时的关键问题。设计人员使用受控介电常数(通常为 3.5 至 4.5)并最大限度地减少走线长度以减少延迟和串扰。

配电网络 (PDN) 还必须进行优化,以处理低于 2% 的压降,以防止系统不稳定。放置在 IC 附近的去耦电容器有助于保持稳定的电力传输,即使在发射或行星进入等任务阶段的负载波动下也是如此。

3. 冗余和容错

在太空中,没有单点故障的余地。高可靠性 PCB 设计通过复制关键电路和使用容错架构来结合冗余。例如,具有自动故障转移机制的双电源可确保在一个系统发生故障时连续运行。设计人员还使用纠错码 (ECC) 存储器来缓解辐射引起的位翻转,这是太空环境中的常见问题。

空间探测器 PCB 故障分析:识别和预防问题

了解 PCB 在太空任务中失败的原因与设计它们的可靠性同样重要。空间探针 PCB 故障分析可帮助工程师识别弱点并改进未来的设计。常见的失效模式包括热疲劳、辐射损伤和发射振动产生的机械应力。

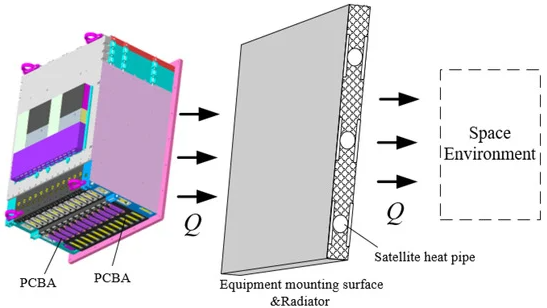

1. 热疲劳和材料应力

太空探测器经历快速的温度波动,导致 PCB 材料膨胀和收缩。随着时间的推移,这种热循环会导致焊点裂纹或层分层。失效分析通常表明,如果不采用柔性材料或应力消除技术设计,经受超过 1000 次热循环(从 -55°C 到 125°C)的接头的失效率会高出 20%。

2. 辐射引起的故障

太空中的辐射会导致单事件扰动 (SEU) 或总电离剂量 (TID) 效应,从而降低 PCB 上的半导体元件性能。对故障电路板的分析通常显示累积剂量超过 50 krad (Si),导致晶体管中的阈值电压偏移。使用钽(1 毫米厚)等材料进行屏蔽或使用抗辐射组件可将这些风险降低多达 40%。

3. 振动引起的机械故障

在发射过程中,太空探测器承受频率高达 2000 Hz 的振动和 10g 或更高的加速度。这些力会导致迹线出现微裂纹或部件脱落。任务后分析通常使用 X 射线成像来检测隐藏的裂缝,为未来的设计提供更好的安装技术或阻尼解决方案。

太空任务的 PCB 测试:严格的可靠性标准

测试是确保 PCB 能够经受住太空严酷考验的基石。太空任务的 PCB 测试遵循严格的协议来模拟发射和运行的极端条件。以下是测试如何确保任务准备就绪。

1. 环境测试

PCB 在 -65°C 至 150°C 之间进行数百次循环的热循环测试,以模拟空间温度波动。真空测试确保不会发生释气,因为即使是 0.1% 的材料损失也会污染机载光学器件。辐射测试将电路板暴露在高达 100 克拉德 (Si) 的剂量下,以验证组件稳定性,通常使用钴 60 源来模拟空间辐射。

2. 振动和冲击测试

为了复制发射条件,PCB 要进行 20-2000 Hz 的随机振动测试和峰值加速度为 3000g 的冲击测试。这些测试证实组件保持牢固连接,并且走线在压力下不会断裂。在董事会准备好任务之前,通常需要 99% 或更高的通过率。

3. 电气性能测试

信号完整性测试测量插入损耗(1 GHz 时低于 3 dB)和串扰(低于 -30 dB)等参数,以确保可靠的数据传输。电源完整性测试验证了在负载变化期间电压纹波保持在 50 mV 以下,这对于车载系统的稳定运行至关重要。

符合太空标准的 PCB 标准:满足行业基准

遵守太空合格的 PCB 标准可确保设计满足航天机构和任务规划者的严格要求。这些标准为极端环境中的可靠性和性能提供了框架。

1. 欧洲使团的 ECSS 标准

欧洲空间标准化合作组织 (ECSS) 概述了 ECSS-Q-ST-70-12C 等 PCB 设计和制造指南。这些标准要求使用高可靠性材料,禁止某些容易产生晶须的焊料(如纯锡),并要求 100% 检查焊点是否有缺陷。

2. NASA 和 MIL-SPEC 标准

NASA 的标准,例如 NASA 电子零件和封装 (NEPP) 计划的标准,强调辐射硬度和热性能。MIL-PRF-31032 是太空经常采用的军事规范,要求 PCB 在部署前通过环境应力筛选 (ESS) 且零故障。

3. 航空航天用 IPC 3 级

IPC 3 级标准是最高可靠性等级,通常用于太空 PCB。它们需要严格的公差(例如,走线宽度变化低于 ±10%)和严格的测试,以确保电路板可以在生命攸关的应用中无故障运行。

工程师设计空间探针 PCB 的实用技巧

对于负责为太空探测器创建可靠 PCB 的工程师来说,以下是增强设计和测试流程的可行技巧:

尽早并经常进行模拟:在原型设计之前,使用仿真工具对热效应和辐射效应进行建模。这可以减少多达 30% 的设计迭代。

与专家合作:与熟悉空间合格标准的制造团队合作,以避免生产过程中代价高昂的错误。

优先考虑文档:保留每个设计和测试阶段的详细记录,以便在发布后出现问题时简化故障分析。

超出要求的测试:超过最低测试阈值 10-20%,为您的设计建立安全裕度。

用可靠的 PCB 构建太空探索的未来

太空探测器的成功取决于其最小组件(尤其是 PCB)的可靠性。通过专注于太空探测器的高可靠性PCB设计,进行彻底的太空探测器PCB故障分析,为太空任务实施严格的PCB测试,并遵守太空合格的PCB标准,工程师可以确保这些关键系统能够承受太空的恶劣条件。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号