PCB工艺解析:不同镀金体系的电流密度阈值与防烧板策略

电镀金工艺因体系不同(酸性、中性、碱性),其电流密度的安全阈值存在显著差异,盲目套用通用参数极易引发烧板(烧镍)问题。深入理解各体系的特性,制定针对性的电流密度控制策略,是工艺稳定的核心。

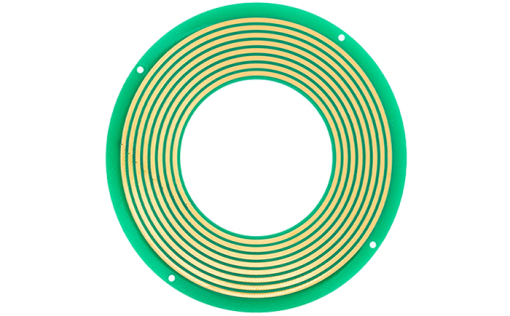

酸性镀金体系(pH 3-5,常用柠檬酸或亚硫酸盐络合剂)是目前应用最广泛的类型,其电流密度安全区间较宽(1-4A/dm2),但存在 "温度 - 电流" 耦合效应。当镀液温度从 40℃升至 60℃时,金离子扩散速度加快,安全阈值可提高至 4.5A/dm2;反之,温度降至 20℃时,阈值需降至 2.5A/dm2 以下,否则会因离子供应不足导致烧板。某汽车电子厂曾因冬季镀液加热故障(温度仅 25℃),仍维持 3.5A/dm2 的电流密度,导致批量金手指出现黑色烧斑,经检测镍层氧化深度达 1μm。该体系的防烧策略包括:安装恒温控制系统(精度 ±2℃)、采用空气搅拌 + 阴极移动(速度 10-15 次 / 分钟)增强离子扩散、在镀液中添加 0.01-0.05g/L 的表面活性剂(如十二烷基硫酸钠),减少氢气气泡附着。

中性镀金体系(pH 6-7,多为氰化物衍生物)的电流密度阈值较低(0.8-2.5A/dm2),但镀层应力小,适合精密元器件。该体系对杂质极敏感,当铜离子浓度超过 50ppm 时,会在阴极形成铜沉积,导致电流分布不均,局部区域电流密度骤升引发烧板。某传感器厂的案例显示:因镀液过滤不彻底(铜离子达 80ppm),即使电流密度仅 2A/dm2,仍有 15% 的产品出现烧镍。对应的控制策略是:每日检测镀液杂质含量,铜离子超过 30ppm 时启用电解净化;将电流密度控制在 1.5A/dm2 以下,延长电镀时间以保证厚度;采用两级过滤(5μm+1μm),减少颗粒杂质导致的电流集中。

碱性镀金体系(pH 8-10,氰化物体系为主)电流密度阈值最低(0.5-2A/dm2),但镀层光亮性好,常用于装饰性镀层。其最大风险是高 pH 值下,过量电流会加速镍层溶解(尤其是预镀镍层),表现为镀层结合力下降,严重时出现 "镍烧穿" 露出基材。某卫浴配件厂曾因误将电流密度设为 2.5A/dm2,导致镍层被腐蚀出蜂窝状孔洞,镀金后出现大面积鼓包。应对措施包括:严格控制电流密度不超过 1.8A/dm2、缩短单次电镀时间(≤15 分钟)、在预镀镍后增加一道钝化处理(如浸 1% 硝酸 3 秒),形成保护膜减缓镍层溶解。

不同体系的电流密度控制还需匹配相应的阳极配置。酸性体系适合使用铂钛网阳极(面积比 1:1.5),确保电流分布均匀;中性和碱性体系则需采用镀金阳极,避免阳极溶解污染镀液。某 PCB 厂通过 "体系 - 温度 - 杂质 - 阳极" 四参数联动控制,将各体系的烧板率均控制在 0.3% 以下,远低于行业平均的 1.2%。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号