工业控制PCB厂家如何实现领域内品质要求

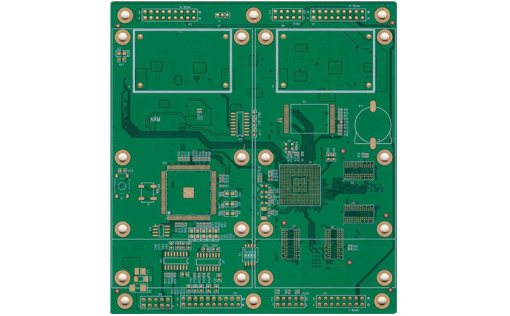

工业控制PCB技术指南:如何选择可靠合作伙伴 在工业控制领域,PCB板是PLC(可编程逻辑控制器)、变频器、传感器模块等核心设备的“大脑中枢”,其性能直接决定工业生产的连续性、精准性与安全性。工业控制环境对PCB的要求极具特殊性——工厂车间常存在强电磁干扰(如变频器产生的谐波干扰)、剧烈机械振动(如机床设备振动)与粉尘油污污染,PCB需具备优异的抗干扰、抗振动与抗腐蚀能力;同时,工业设备通常要求“7×24小时”连续运行,PCB需具备极高的长期稳定性,平均无故障时间(MTBF)需≥10万小时;此外,部分工业场景(如冶金、化工)还需PCB耐受-30℃~125℃的宽温范围。因此,选择专业的**工业控制PCB厂家**,开展**高品质PCB制造**,成为工业控制企业保障生产效率与设备可靠性的关键保障。

选择工业控制 PCB 厂家的 5 个关键标准

一、材料选择:适配工业恶劣环境与长寿命需求

工业控制 PCB 的材料选择需重点关注抗干扰性、耐温性与耐化学腐蚀性。优质工业控制 PCB 厂家会选用符合工业级标准的专用材料:基材方面,需采用 Tg 值≥160℃的高稳定性 FR-4 基材(符合 IPC-4101/22 标准),部分高温场景(如靠近加热设备的控制模块)需选用 Tg 值≥180℃的高频基材(如罗杰斯 4350B),确保 PCB 在长期高温运行下不变形;对于强电磁干扰环境(如电力系统控制柜),需选用具备电磁屏蔽功能的基材(如添加铁氧体涂层的复合基材),或采用金属基板(如铝基、铜基),通过金属层实现电磁屏蔽;覆铜板需采用高纯度电解铜(铜纯度≥99.98%),铜箔厚度≥35μm,确保电流传输稳定,减少信号衰减;阻焊层需选用耐机油、耐切削液的改性环氧树脂材料,且具备优异的耐紫外老化性能,避免长期车间光照导致阻焊层褪色;此外,PCB 基材需通过 RoHS 环保认证,符合工业车间的环保要求。

二、工艺精度:保障控制信号精准性与设备稳定性

工业控制 PCB 的工艺精度直接影响控制信号的传输精度与设备运行稳定性。首先,线路蚀刻精度需控制在 ±0.012mm 以内,尤其是 PLC 中的模拟信号线路(如 4-20mA 电流信号),需避免线路偏差导致信号失真,影响控制精度;其次,孔径公差需严格把控在 ±0.02mm,针对工业连接器常用的 MIL 规格接口(如 D-Sub 连接器),过孔定位精度需≤0.01mm,防止引脚虚焊导致控制指令传输中断;过孔处理工艺需采用 “化学沉铜 + 电镀加厚” 技术,过孔内壁镀铜厚度≥30μm,确保过孔在长期振动下的导电性与机械强度,避免过孔断裂;表面处理工艺需优先选择镀镍钯金工艺(镍层厚度≥5μm,钯层厚度≥0.1μm,金层厚度≥0.05μm),其具备优异的耐磨性与抗腐蚀性能,可确保连接器在工业环境下(多尘、潮湿)的稳定连接,插拔寿命≥1000 次;此外,PCB 板边需进行强化处理(如粘贴玻璃纤维补强板),提升抗振动能力,避免板边在设备运行中开裂。

三、质量控制:全流程符合工业级可靠性要求

高品质 PCB 制造需建立符合工业控制领域需求的质量控制体系。专业工业控制 PCB 厂家会建立从原材料入厂到成品出厂的全流程质检机制:原材料入厂阶段,需对基材、覆铜板进行耐温性测试(-40℃~150℃循环 500 次无异常)、抗振动测试(10-500Hz,加速度 100m/s2 持续 100 小时),确保材料适配工业环境;生产过程中,采用 AOI + 飞针测试双重检测模式,对线路缺陷、开路短路进行 100% 检测,尤其针对高密度 PCB(如多层 PLC 主板),需通过飞针测试验证每一个电气节点的连通性;成型阶段,采用 CNC 数控设备进行精准裁切,板边毛刺≤0.05mm,避免毛刺导致的短路隐患;成品阶段,需进行一系列工业专项测试:高温老化测试(125℃,持续 500 小时无性能衰减)、低温启动测试(-40℃放置 2 小时后立即通电,运行正常)、耐湿热测试(40℃,95% RH,持续 1000 小时无腐蚀)、绝缘电阻测试(≥500MΩ),确保 PCB 符合工业设备 “7×24 小时” 连续运行的可靠性要求。

四、测试标准:覆盖工业场景与行业规范

工业控制 PCB 的测试标准需兼顾国际工业规范与实际应用场景。国际上常用的工业 PCB 测试标准包括 IEC 61010-1(测量、控制和实验室用电气设备安全要求)、UL 508(工业控制设备安全标准),优质厂家会严格遵循这些标准,同时提供定制化测试服务:针对变频器 PCB,需进行电磁兼容测试(如辐射抗扰度测试、静电放电测试),符合 IEC 61800-3 标准,避免变频器运行时产生的电磁干扰影响周边设备;针对传感器模块 PCB,需进行信号完整性测试(如信噪比测试、线性度测试),确保传感器采集数据的准确性;针对高温环境下的控制 PCB,需进行热冲击测试(-40℃~150℃,100 次循环无故障),模拟车间温度骤变场景;此外,可靠的 PCB 供应商需提供详细的测试报告,包括原材料检测数据、生产过程记录、成品性能测试结果,且报告需具备可追溯性,满足工业客户的质量审计需求。

五、交货周期:平衡生产连续性与紧急需求

工业控制设备的生产常采用 “订单式生产” 模式,且部分客户存在设备维修紧急需求(如生产线突发故障需更换 PCB),因此 PCB 厂家需在保障质量的前提下优化交货周期。专业工业控制 PCB 厂家会通过以下方式提升交付效率:建立工业控制 PCB 专用生产线,配备双班生产团队,确保订单快速流转;提前储备常用工业级原材料(如高 Tg 基材、镀镍钯金辅料),缩短材料采购周期;针对维修紧急订单(批量≤50 片),提供 “48 小时加急服务”,且加急过程中不省略任何质检环节;对于量产订单(层数≤16 层,批量≥5000 片),交货周期控制在 12-18 天,同时支持分批交付,满足客户的阶段性生产需求;此外,通过 MES 系统实时更新生产进度,方便客户随时查询订单状态,提前规划生产。

捷配:工业控制 PCB 需求的理想选择

综合上述标准,捷配作为可靠的 PCB 供应商,在工业控制 PCB 领域具备成熟的技术与服务能力,是工业控制企业实现高品质 PCB 制造的优选合作伙伴。首先,捷配拥有工业控制 PCB 专用生产线,配备数控钻机、飞针测试设备,可实现线路蚀刻精度 ±0.01mm、孔径公差 ±0.015mm,满足 PLC、变频器等高端工业控制设备的工艺要求;其次,捷配建立了严格的质量管控体系,原材料 100% 来自工业级供应商(如生益、建滔),成品测试覆盖高温老化、耐湿热、电磁兼容等 15 余项工业专项测试,确保每一块 PCB 的 MTBF≥12 万小时,符合工业设备长寿命需求;再者,捷配拥有 10 年以上工业 PCB 制造经验,深入理解工业车间的恶劣工况,可为客户提供从设计优化(如电磁屏蔽设计、热设计)到生产制造的一站式解决方案,例如针对变频器 PCB,可协助优化接地设计,降低电磁干扰;最后,捷配通过规模化生产与精益管理,在保障工业级质量的前提下,提供有竞争力的价格,同时维修紧急订单可实现 48 小时交付,量产订单 12 天内交付,有效保障客户生产线的连续性。

对于工业控制企业而言,PCB 的可靠性直接关系到生产效率与车间安全。捷配凭借专业的生产能力、严苛的质量控制、丰富的行业经验与高效的交付服务,成为工业控制 PCB 厂家中的标杆,助力客户打造稳定、高效的工业控制设备。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号