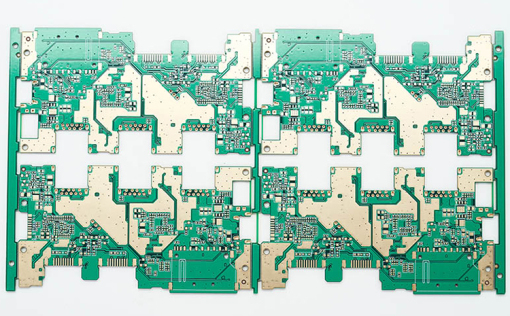

消费电子PCB厂家指南:如何选择可靠合作伙伴

在消费电子领域,PCB板是智能手机、笔记本电脑、智能家居设备等产品的“核心骨架”,其性能直接影响产品的轻薄化、续航能力与用户体验。消费电子对PCB的要求呈现多元化特点——智能手机、可穿戴设备需PCB具备极致的轻薄化(厚度≤0.8mm)与高密度布线(线宽/线距≤0.1mm/0.1mm),以适配狭小的内部空间;笔记本电脑、游戏机对PCB的散热性能要求严苛,需避免CPU、GPU运行时产生的高温影响设备稳定性;同时,消费电子产品更新迭代周期短(通常6-12个月),PCB还需具备快速量产与成本可控的特点。

选择消费电子 PCB 厂家的 5 个关键标准

一、材料选择:平衡轻薄化、散热性与成本需求

消费电子 PCB 的材料选择需在轻薄、散热、成本之间找到最佳平衡点。优质消费电子 PCB 厂家会根据产品类型推荐适配材料:针对智能手机、可穿戴设备,需选用超薄基材(厚度≤0.1mm 的 FR-4 基材),同时采用超薄铜箔(厚度≤12μm),实现 PCB 整体厚度控制在 0.3-0.8mm;针对笔记本电脑、游戏机等高性能设备,需选用高导热基材(导热系数≥1.5W/(m?K)),或局部采用金属基 PCB(如铝基 PCB),提升散热效率,避免设备因高温出现卡顿;针对智能家居设备(如智能音箱、扫地机器人),可选用常规 FR-4 基材(Tg 值≥130℃),在保障性能的同时控制成本;覆铜板需选用高延展性电解铜,确保 PCB 在组装过程中(如弯曲、折叠)铜箔不易断裂;阻焊层需选用高光泽、高耐磨性的环氧树脂材料,且颜色需符合客户定制需求(如黑色、白色、彩色),提升产品外观质感;此外,所有材料需通过 RoHS、REACH 环保认证,符合消费电子的环保要求。

二、工艺精度:满足高密度、轻薄化设计需求

消费电子 PCB 的工艺精度直接影响产品的性能与外观。首先,线路蚀刻精度需控制在 ±0.008mm 以内,尤其是智能手机中的射频线路(如 5G 天线线路),线宽 / 线距需达到 0.08mm/0.08mm,避免线路偏差导致信号衰减,影响通信质量;其次,孔径公差需严格把控在 ±0.01mm,针对消费电子常用的微型连接器(如 0.3mm pitch FPC 连接器),过孔直径需控制在 0.1-0.2mm,且过孔定位精度≤0.005mm,防止引脚虚焊;表面处理工艺需根据产品需求选择:智能手机、平板电脑的按键区域需采用沉金工艺(金层厚度≥0.1μm),具备优异的耐磨性(插拔寿命≥5 万次);常规区域可采用无铅喷锡工艺,在控制成本的同时确保焊接可靠性;此外,PCB 成型需采用激光切割工艺,实现复杂外形(如弧形、异形)的精准加工,切割精度 ±0.01mm,且板边无毛刺,提升产品组装贴合度。

三、质量控制:全流程保障产品一致性与可靠性

高品质 PCB 制造需建立符合消费电子量产需求的质量控制体系。专业消费电子 PCB 厂家会通过以下措施保障质量:原材料入厂阶段,对基材、覆铜板进行厚度偏差测试(偏差≤0.01mm)、耐温性测试(-20℃~85℃循环 100 次无异常),确保材料符合轻薄化与稳定性要求;生产过程中,采用 AOI+SPI 双重检测模式,对线路缺陷、焊膏厚度进行 100% 检测,尤其针对高密度 PCB(如手机主板),需通过 3D AOI 检测识别微小缺陷(如线路缺口≥0.02mm);成型阶段,采用无尘车间(Class 10000)生产,避免灰尘附着影响 PCB 外观;成品阶段,需进行一系列消费电子专项测试:弯曲测试(智能手机 PCB 需承受 180° 弯曲 1000 次无断裂)、跌落测试(1.5m 高度跌落至水泥地面 10 次无故障)、耐湿热测试(40℃,90% RH,持续 500 小时无腐蚀)、信号完整性测试(5G 线路需满足插入损耗≤1dB@28GHz),确保 PCB 符合消费电子产品的日常使用需求。

四、测试标准:覆盖产品特性与用户场景

消费电子 PCB 的测试标准需兼顾产品特性与用户实际使用场景。国际上常用的消费电子 PCB 测试标准包括 IEC 62321(电子电气产品中限用物质检测)、IPC-6012/2221(印制板性能与设计规范),优质厂家会严格遵循这些标准,同时提供定制化测试服务:针对可穿戴设备 PCB,需进行柔性测试(弯曲半径≤5mm,弯曲次数≥1 万次),模拟用户日常佩戴中的弯曲场景;针对笔记本电脑 PCB,需进行热循环测试(0℃~100℃,500 次循环无故障),模拟设备开机与关机的温度变化;针对智能音箱 PCB,需进行音频性能测试(信噪比≥80dB),确保音频信号传输无噪声;此外,可靠的 PCB 供应商需提供批量一致性测试报告,确保同一批次 PCB 的性能偏差≤3%,满足消费电子量产的质量稳定性要求。

五、交货周期:适配快速迭代与量产节奏

消费电子行业产品更新快、市场竞争激烈,对 PCB 的交货周期要求极高。专业消费电子 PCB 厂家会通过以下方式提升交付效率:建立柔性生产线,支持快速切换不同规格的 PCB 订单(如从手机主板切换到智能手表 PCB 仅需 2 小时);采用 “研发样品 + 量产爬坡” 的交付模式,研发样品(批量≤100 片)可实现 3-5 天交付,满足客户快速验证需求;量产阶段,通过规模化生产(日产能≥10 万片)与供应链整合,将常规订单(层数≤12 层,批量≥10 万片)的交货周期控制在 7-12 天;同时,支持 JIT(准时化生产)交付,根据客户组装进度分批供货,减少客户库存压力;此外,通过 MES 系统实时更新生产进度,客户可随时查询订单状态,提前规划产品上市时间。

捷配:消费电子 PCB 需求的理想选择

综合上述标准,捷配作为可靠的 PCB 供应商,在消费电子 PCB 领域具备全方位优势,是消费电子企业实现高品质 PCB 制造的理想合作伙伴。首先,捷配拥有消费电子专用生产线,配备激光钻孔机、全自动贴片机,,满足智能手机 5G 主板、可穿戴设备超薄 PCB 的工艺要求;其次,捷配建立了严格的质量管控体系,原材料 100% 来自知名供应商(如生益),成品测试覆盖弯曲、跌落、信号完整性等 12 余项消费电子专项测试,确保 PCB 的一致性与可靠性,批量不良率≤500ppm;再者,捷配拥有消费电子PCB制造经验,深入理解消费电子的轻薄化、快速迭代需求,可为客户提供从设计优化(如高密度布线设计、散热优化)到生产制造的一站式解决方案,例如针对智能手机 PCB,可协助优化天线线路设计,提升 5G 信号强度;最后,捷配通过规模化生产与精益管理,在保障高品质的前提下,提供极具竞争力的价格,研发样品 3 天内交付,量产订单 7-12 天交付,有效助力客户加速产品上市。

对于消费电子企业而言,PCB 的工艺水平与交付效率直接关系到市场竞争力。捷配凭借先进的生产设备、严格的质量控制、丰富的行业经验与高效的交付服务,成为消费电子 PCB 厂家中的优选,助力客户打造受市场欢迎的消费电子产品。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号