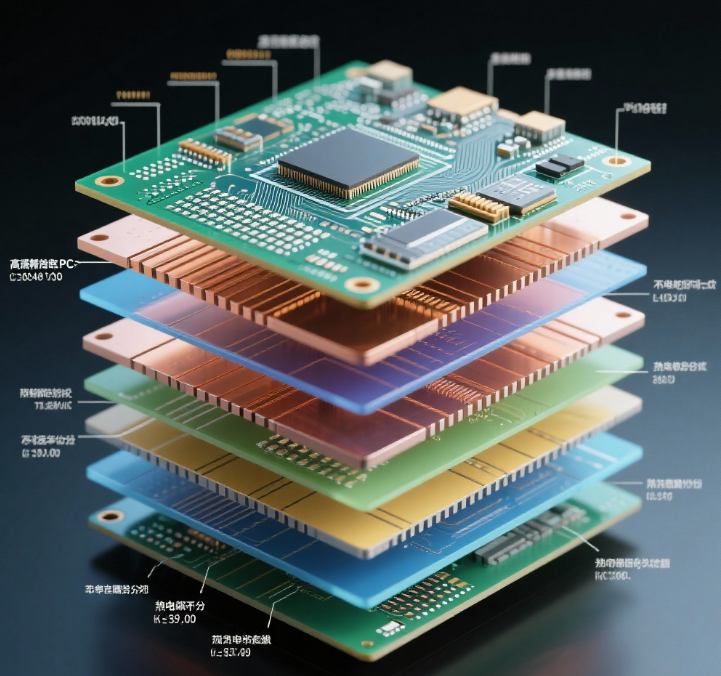

PCB叠层设计的4大核心原则:从信号到散热的全维度考量

PCB 叠层设计不是简单的 “层数叠加”,而是需要结合信号传输、电源分配、散热需求、工艺可行性等多维度综合规划。若设计不当,可能导致信号干扰严重、电源不稳定、散热不良等问题,后期整改不仅增加成本,还可能延误项目周期。今天,我们就总结 PCB 叠层设计的 4 大核心原则,帮助工程师和 PCB 厂家避开设计误区,打造高性能的叠层结构。

一、信号完整性优先原则:减少干扰,确保传输稳定

信号完整性是 PCB 叠层设计的 “第一准则”,尤其是高速信号(如 USB 4.0、DDR5、5G 射频信号),对叠层布局的敏感性极高。核心思路是 “信号层与参考层配对,减少信号反射和串扰”。

具体来说,需遵循三个子原则:一是 “每一层信号层都应有对应参考层”。参考层通常是接地层或电源层,与信号层紧密相邻(间距≤0.2mm),形成稳定的传输线结构。例如,表层信号层下方设置接地层,形成 “微带线”,信号传输时的特征阻抗(如 50Ω、100Ω)更稳定,反射损耗减少 40%;内层信号层夹在两个参考层之间,形成 “带状线”,电磁辐射比微带线降低 60%,更适合高速差分信号(如 HDMI 2.1)。二是 “高速信号层避免跨分割”。电源层或接地层若存在分割(如将接地层分为数字地和模拟地),高速信号跨越分割区域时,参考平面不连续,会导致信号反射和串扰加剧。例如,DDR5 信号跨越接地层分割线时,信号眼图会从 “清晰张开” 变为 “模糊闭合”,误码率从 10?12 升至 10??,导致内存读写错误。三是 “敏感信号层隔离布局”。将容易产生干扰的信号层(如射频信号层、时钟信号层)与易受干扰的信号层(如模拟信号层、低速控制信号层)分开布局,中间用接地层隔离。例如,5G 射频信号层(28GHz)与模拟信号层之间设置独立接地层,可使射频干扰对模拟信号的影响从 100mV 降至 10mV 以下,确保模拟电路的测量精度。

某 PCB 厂家为服务器主板设计 12 层叠层时,严格遵循信号完整性原则:将 DDR5 信号层(4 层)分别与接地层配对,避免跨分割;射频信号层与模拟信号层之间设置双重接地层隔离,最终服务器的信号传输速率达到 6400Mbps,误码率控制在 10?1?以下,完全满足高端服务器需求。

二、电源与接地协同原则:低阻抗供电,抑制噪声

电源层和接地层是 PCB 叠层的 “能量中枢”,合理的布局能为元器件提供稳定供电,同时抑制电源噪声(如纹波、尖峰)。核心思路是 “电源层与接地层相邻,减少供电阻抗;按电压分区,避免串扰”。

首先,“电源层与接地层紧密相邻” 是关键。电源层和接地层形成 “平行板电容”,电容值与叠层面积成正比、与层间距成反比,这种电容能有效抑制电源噪声。例如,2 层 1oz 铜箔的电源层与接地层(面积 100cm2、间距 0.1mm),形成的电容约为 1.7μF,可将电源纹波从 200mV 滤除至 20mV 以下。同时,相邻的电源层和接地层能降低供电阻抗 —— 例如,3oz 厚铜的电源层与接地层,供电阻抗仅为 0.005Ω,远低于非相邻布局的 0.05Ω,确保 CPU、FPGA 等大功率元器件的瞬时电流需求(如 CPU 峰值电流 50A 时,电压降仅 0.25V)。

其次,“按电压等级和信号类型分区”。将不同电压的电源层(如 5V、3.3V、1.8V)和不同类型的接地层(如数字地、模拟地、射频地)分开布局,避免相互干扰。例如,在 8 层 PCB 中,可设计为 “表层 1(数字信号)- 内层 1(3.3V 电源)- 内层 2(数字地)- 内层 3(1.8V 电源)- 内层 4(模拟地)- 内层 5(5V 电源)- 内层 6(射频地)- 表层 2(模拟 / 射频信号)”,通过独立的电源和接地层,将不同类型的噪声隔离,电源纹波控制在 10mV 以内。

某工业控制 PCB 厂家设计 6 层电源板时,将 24V 电源层与地、5V 电源层与地分别相邻布局,同时用接地层隔离不同电压区域,最终电源模块的输出纹波从 50mV 降至 5mV,工业设备的控制精度提升 20%,解决了长期困扰客户的 “控制信号漂移” 问题。

三、散热优化原则:合理分配铜箔,加速热量传导

随着 PCB 功率密度提升(如新能源汽车 PCB、服务器电源 PCB),散热成为叠层设计不可忽视的因素。核心思路是 “增加散热铜箔面积,优化热传导路径;关键区域强化散热设计”。

一方面,“利用内层铜箔做散热层”。在叠层中设置独立的 “散热铜层”,或扩大电源层、接地层的铜箔面积,利用铜的高导热性(380W/(m?K))加速热量传导。例如,在 12 层服务器电源 PCB 中,将内层 2 和内层 11 设计为完整的散热铜层,通过过孔与表层发热元器件(如功率 MOS 管)连接,热量从表层传导至内层散热层后,再通过散热器散发,PCB 工作温度从 95℃降至 70℃,元器件寿命延长 2 倍。

另一方面,“关键区域局部增厚铜箔”。在功率放大器、LED 驱动芯片等高温元器件下方,采用 3oz 厚铜箔,并设计密集的散热过孔(孔径 0.2-0.3mm,孔间距 0.5mm),增强局部散热。例如,新能源汽车 PCB 的电机驱动模块区域,叠层设计时在元器件下方的内层采用 3oz 铜箔,同时打满散热过孔,热阻从 0.8℃/W 降至 0.3℃/W,确保模块在 125℃高温环境下稳定工作。

某新能源 PCB 厂家为车载充电机设计 10 层叠层时,在功率模块区域采用 “表层厚铜 + 内层散热层 + 密集过孔” 的组合设计,散热效率提升 120%,充电机的持续输出功率从 6.6kW 提升至 11kW,且高温可靠性测试通过率从 80% 升至 98%。

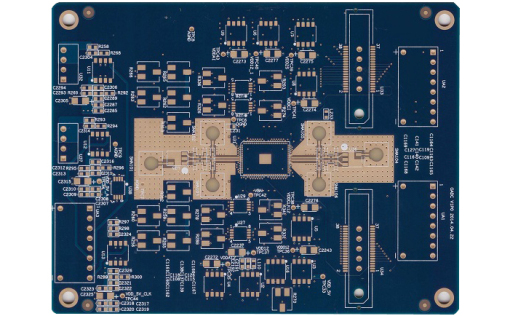

四、工艺可行性与成本平衡原则:避免过度设计,控制生产难度

PCB 叠层设计不仅要考虑性能,还需兼顾生产工艺可行性和成本 —— 过度复杂的叠层(如过多盲埋孔、不规则层压)会导致生产难度增加、良率下降、成本飙升。核心思路是 “优先选择成熟工艺;层数和互联方式按需选择”。

首先,“层数选择与功能匹配”。并非层数越多越好,需根据电路复杂度选择 —— 例如,简单的家电控制 PCB(如空调遥控器),2 层叠层即可满足需求,成本仅为 4 层的 1/2;而复杂的 5G 基站射频 PCB,因需承载多通道射频信号和大电流电源,需 16-20 层叠层,但若盲目增加至 24 层,成本会增加 30%,却无法带来性能提升。

其次,“互联方式简化”。过孔类型(通孔、盲孔、埋孔)直接影响工艺难度 —— 通孔工艺成熟、成本低,适合低层数 PCB;盲孔和埋孔能减少对非关联层的占用,但需激光钻孔和分步层压,成本比通孔高 50% 以上。因此,若非高密度布局需求,优先采用通孔;仅在细线路、高密度场景(如手机 PCB),才考虑盲埋孔。例如,某消费类 PCB 厂家设计 8 层路由器 PCB 时,通过优化线路布局,仅采用通孔实现层间互联,比采用盲埋孔方案成本降低 40%,同时生产良率从 85% 提升至 97%。

最后,“层压结构对称”。叠层设计需确保上下对称(如 “铜箔 - 基材 - 铜箔” 的对称结构),避免层压时因应力不均导致 PCB 翘曲。例如,10 层 PCB 的叠层结构应设计为 “表层 1(铜)- 基材 - 内层 1(铜)- 基材 - 内层 2(铜)- 基材 - 内层 3(铜)- 基材 - 内层 4(铜)- 基材 - 表层 2(铜)”,上下层的铜箔厚度和基材厚度一致,层压后 PCB 翘曲度可控制在 0.5% 以内,符合 SMT 贴装要求(翘曲度需≤1%)。

遵循这四大核心原则,能帮助工程师在 PCB 叠层设计中平衡性能、工艺与成本,避免后期出现难以整改的问题。捷配 PCB 拥有专业的叠层设计团队,会根据客户的产品功能、性能需求和成本预算,提供定制化的叠层方案,从信号完整性、电源稳定性、散热优化到工艺可行性全程把关,同时依托成熟的层压生产工艺,确保每一块 PCB 叠层都符合设计标准,为客户产品的高质量交付提供保障。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号