PCB叠层设计与生产中的常见问题:原因分析与解决对策

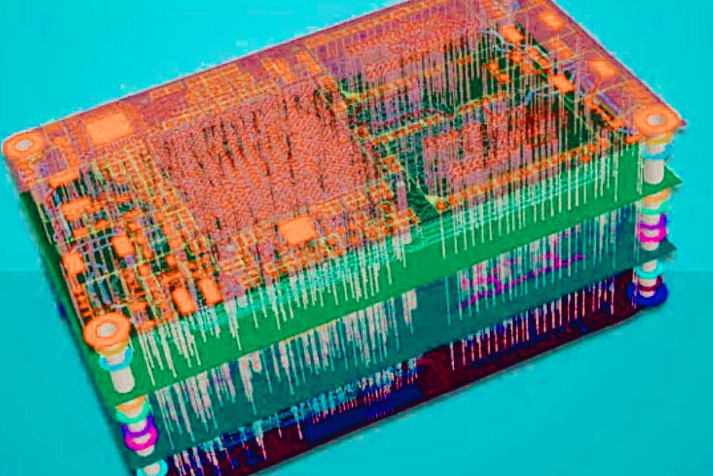

在 PCB 叠层的设计和生产过程中,即使前期规划完善,仍可能因设计细节疏漏、工艺参数偏差等问题,导致 PCB 出现翘曲、层间分离、信号干扰、散热不良等故障。这些问题不仅会降低生产良率,还可能导致下游设备运行不稳定,甚至引发安全事故。今天,我们就针对 PCB 叠层的四大常见问题 —— 翘曲、层间分离、信号串扰严重、局部过热,深入分析原因,并给出可落地的解决对策,帮助工程师和 PCB 厂家减少损失。

一、问题一:PCB 叠层翘曲(翘曲度>1%)

PCB 叠层翘曲是生产中最频发的问题之一,表现为 PCB 冷却后出现弯曲或扭曲,超出 SMT 贴装允许范围(通常要求翘曲度≤1%),导致元器件贴装偏移、焊接不良。某 PCB 厂家生产 10 层服务器 PCB 时,曾因翘曲度达 2.5%,导致 500 块 PCB 无法贴装,直接损失 15 万元。

原因分析:

叠层结构不对称:上下层的铜箔厚度、基材厚度不一致,层压时因热膨胀系数(CTE)差异,产生不均匀应力。例如,表层铜箔厚度 0.5oz,内层铜箔厚度 2oz,且上层基材总厚度 1.2mm,下层 1.0mm,层压冷却后,厚铜箔和厚基材一侧收缩量小,薄侧收缩量大,导致 PCB 向上翘曲;

层压工艺参数不当:层压温度升温过快(超过 5℃/min),或保温时间不足(低于 60 分钟),导致基材与铜箔粘结不均,内部应力未充分释放;冷却速度过快(超过 10℃/min),也会加剧应力积累,引发翘曲;

基材选型不合适:选用的基材热膨胀系数过大(如普通 FR-4 的 CTE 为 18-22ppm/℃),或不同层基材的 CTE 差异超过 3ppm/℃,温度变化时各层收缩不一致,导致翘曲。

解决对策:

设计对称叠层结构:确保上下层的铜箔厚度、基材厚度完全一致。例如,10 层 PCB 的叠层应设计为 “表层 1(0.5oz 铜)- 基材(0.2mm)- 内层 1(1oz 铜)- 基材(0.2mm)- 内层 2(1oz 铜)- 基材(0.2mm)- 内层 3(1oz 铜)- 基材(0.2mm)- 内层 4(1oz 铜)- 基材(0.2mm)- 表层 2(0.5oz 铜)”,上下层铜箔和基材厚度对称,层压后应力均匀,翘曲度可控制在 0.5% 以内;

优化层压工艺参数:采用 “慢速升温 - 充分保温 - 慢速冷却” 曲线 —— 升温速率控制在 2-3℃/min,保温温度 170℃(针对 FR-4)、保温时间 90 分钟,确保粘结充分;冷却速率降至 3-5℃/min,让内部应力缓慢释放;层压压力根据基材调整,FR-4 基材压力 25kg/cm2,高频基材(PTFE)压力 30kg/cm2;

选用低 CTE 基材:对翘曲敏感的 PCB(如服务器、汽车电子 PCB),选用低 CTE 基材(如 CTE≤15ppm/℃的高 Tg FR-4),且所有层的基材 CTE 差异控制在 2ppm/℃以内。某 PCB 厂家将服务器 PCB 的基材更换为低 CTE 高 Tg FR-4 后,翘曲度从 2.5% 降至 0.8%,满足 SMT 贴装要求。

二、问题二:层间分离(分层)

层间分离是指 PCB 叠层的基材与铜箔、或基材与基材之间出现缝隙,严重时会导致电路断路、信号中断,尤其在高温、潮湿环境下易发生。某工业 PCB 厂家生产的 6 层 PLC PCB,因层间分离,在 85℃湿热测试中出现 20% 的产品失效,客户退货损失 30 万元。

原因分析:

基材或粘结片受潮:基材和粘结片在存储时吸湿率超过 0.2%,层压时水分受热蒸发,形成气泡,导致层间分离;例如,FR-4 基材吸湿后,层压时气泡率从 1% 升至 15%;

层压前清洁不彻底:铜箔或基材表面残留油污、粉尘(粒径>5μm),阻碍粘结片与铜箔的结合,导致层间剥离强度不足(标准要求≥1.0N/mm);

粘结片选型或用量不当:粘结片的流动度不符合要求(如流动度过低<30%,无法充分填充间隙;过高>70%,导致溢胶过多);或粘结片层数不足,无法完全覆盖基材和铜箔的间隙。

解决对策:

严格控制基材吸湿:基材和粘结片存储在温度 20-25℃、湿度 30%-40% 的干燥环境中,存储时间不超过 3 个月;使用前需在 120℃下烘烤 4-6 小时,将吸湿率降至 0.05% 以下;

强化层压前清洁:铜箔和基材表面采用 “脱脂 - 酸洗 - 高压喷淋” 工艺清洁 —— 脱脂用碱性脱脂剂(浓度 5%)在 50℃处理 3 分钟,去除油污;酸洗用 10% 硫酸溶液处理 2 分钟,去除氧化层;高压喷淋(水压 0.3MPa)冲洗表面粉尘,清洁后表面洁净度需达到 Class 1000 标准(每平方英尺>0.5μm 的颗粒≤1000 个);

精准选择粘结片:根据 PCB 厚度和间隙,选择合适流动度的粘结片(通常流动度 30%-50%);例如,6 层 PCB(总厚度 1.6mm)需选用 3-4 层粘结片,确保层压后完全填充间隙,无气泡;粘结片使用前需检查外观,无褶皱、杂质方可使用。某 PCB 厂家通过这些措施,层间分离率从 20% 降至 1%,湿热测试通过率提升至 99%。

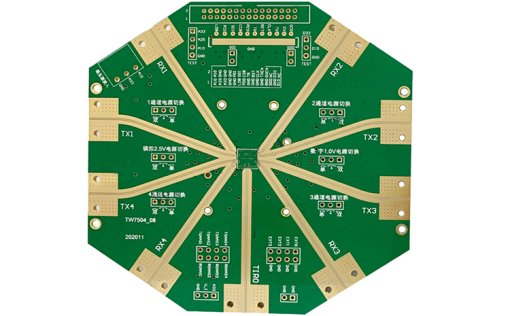

三、问题三:信号串扰严重(串扰值>-20dB)

信号串扰是指相邻线路的信号相互干扰,导致信号波形失真、误码率升高,在高速、高密度叠层 PCB 中尤为突出。某通信 PCB 厂家生产的 8 层路由器 PCB,因信号串扰达 - 15dB(标准要求≤-20dB),导致路由器数据传输速率从 10Gbps 降至 5Gbps,客户投诉率升高 40%。

原因分析:

信号层布局不合理:高速信号层(如 DDR、PCIe)与敏感信号层(如模拟信号层)未隔离,或相邻信号层的线路间距过小(<2 倍线宽),导致电容耦合串扰;例如,DDR4 信号线路间距 0.1mm(线宽 0.1mm),串扰值从 - 25dB 恶化至 - 18dB;

参考层不连续:电源层或接地层存在分割(如数字地与模拟地分割),高速信号跨越分割区域时,参考平面不连续,产生辐射串扰;

过孔设计不当:过孔间距过小(<2mm),或过孔未做接地处理,导致过孔间的信号耦合串扰。

解决对策:

优化信号层布局:高速信号层与敏感信号层之间设置接地层隔离;相邻信号层的线路间距≥2 倍线宽(如线宽 0.1mm,间距≥0.2mm);高速差分信号(如 PCIe 4.0)采用 “差分对” 设计,间距控制在 0.1-0.15mm,且差分对与其他线路的间距≥3 倍线宽,串扰可降至 - 25dB 以下;

确保参考层连续:电源层和接地层尽量避免分割,若需分割(如数字地与模拟地),则高速信号不得跨越分割线;必要时采用 “桥接电容”(如 0.1μF 高频电容)连接分割的接地层,减少参考平面不连续的影响;

优化过孔设计:过孔间距≥2mm,高速信号过孔周围设置 “接地过孔”(间距≤0.5mm),形成屏蔽,减少过孔串扰。某通信 PCB 厂家通过这些设计优化,路由器 PCB 的信号串扰从 - 15dB 降至 - 28dB,数据传输速率恢复至 10Gbps,客户投诉率下降 35%。

四、问题四:局部过热(热点温度>100℃)

局部过热是指 PCB 叠层的某一区域温度过高,超过元器件耐受温度(如普通元器件耐受 85℃),导致元器件寿命缩短、性能下降,甚至烧毁。某新能源 PCB 厂家生产的车载充电机 PCB,因功率模块区域过热(温度达 120℃),导致模块寿命从 5 年缩短至 2 年,客户索赔损失 50 万元。

原因分析:

叠层散热设计不足:发热元器件(如功率 MOS 管、LED 驱动芯片)下方未设置散热铜层,或散热过孔数量不足(每平方厘米<10 个),热量无法传导至内层;

铜箔厚度或面积不足:电源层铜箔厚度仅 0.5oz,无法快速传导大电流产生的热量;或散热铜层面积过小(<发热区域的 2 倍),热量集中;

基材热导率低:选用普通 FR-4 基材(热导率 0.2W/(m?K)),热量在基材内传导缓慢,局部堆积。

解决对策:

强化局部散热设计:在发热元器件下方的内层设置独立散热铜层(铜箔厚度 2-3oz),并设计密集散热过孔(孔径 0.2mm,间距 0.5mm,每平方厘米 20-30 个),热量通过过孔传导至散热铜层;例如,功率模块区域(1cm×1cm)需打 200-300 个散热过孔,热阻从 0.8℃/W 降至 0.3℃/W;

增加铜箔厚度和面积:电源层和散热层采用 2-3oz 厚铜箔,散热铜层面积≥发热区域的 3 倍,扩大散热面积;例如,将功率模块下方的散热铜层面积从 1cm2 扩大至 3cm2,温度从 120℃降至 85℃;

选用高导热基材:发热严重的 PCB(如车载充电机、服务器电源),选用高导热基材(如热导率 1.0W/(m?K) 的金属基覆铜板),或在发热区域局部嵌入铜块,提升热传导效率。某新能源 PCB 厂家通过这些措施,车载充电机 PCB 的热点温度从 120℃降至 75℃,模块寿命恢复至 5 年,客户索赔问题彻底解决。

通过针对性解决这些常见问题,能显著提升 PCB 叠层的质量和可靠性,减少生产损耗和客户投诉。捷配 PCB 建立了完善的叠层设计审核和生产管控体系,设计阶段通过仿真软件(如 ANSYS、Allegro)提前排查信号串扰、散热不良等风险;生产阶段严格控制层压工艺参数、基材清洁度和吸湿率,确保每一块 PCB 叠层都符合设计标准,为客户产品的稳定运行提供坚实保障。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号