PCB高多层厂家如何技术突破与品质把控

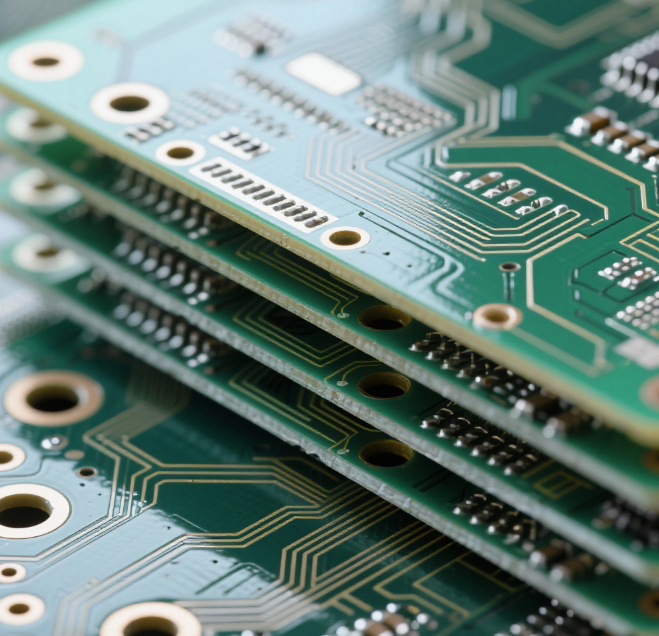

在电子信息产业飞速发展的当下,电子设备朝着小型化、高集成化、高可靠性方向演进,这对作为 “电子设备骨架” 的 PCB(印刷电路板)提出了更高要求。PCB 高多层板(通常指层数≥12 层,且具备高密度互联、细线路、小孔径等特征的 PCB 板)凭借出色的信号传输性能、空间利用率和稳定性,成为服务器、5G 基站、汽车电子、航空航天等高端领域的核心元器件。而专业的 PCB 高多层厂家,通过持续的技术突破与严格的品质把控,为高端电子设备的创新发展提供了关键支撑。本文将从 PCB 高多层的技术特点、核心应用场景、生产难点及厂家的品质管控策略四个维度,深入解析 PCB 高多层厂家的核心竞争力。

一、PCB 高多层的核心技术特点:高密度、高可靠性的 “双重保障”

相较于普通多层 PCB 板(4-8 层),PCB 高多层板在技术设计和性能表现上具有显著优势,这些特点也是衡量 PCB 高多层厂家技术实力的核心指标:

(一)高密度互联(HDI)设计,突破空间限制

高端电子设备对 PCB 板的空间利用率要求极高,PCB 高多层厂家通过采用高密度互联(HDI)技术,实现 “线路精细化、孔径微型化”。一方面,线路宽度和线距大幅缩小,普通多层板线宽 / 线距通常为 0.1mm/0.1mm,而高多层板可达到 0.05mm/0.05mm,部分高端产品甚至突破至 0.03mm/0.03mm,有效减少线路占用空间;另一方面,孔径从普通多层板的 0.3mm 以上,缩小至 0.15mm 以下的微型孔(如盲孔、埋孔),通过盲孔连接相邻几层线路,埋孔连接非表层线路,避免了通孔对表层空间的占用,同时减少信号传输路径,提升信号完整性。

(二)优异的信号完整性与电磁兼容性(EMC)

高端电子设备(如服务器、工业控制设备)在运行时会产生复杂的电磁信号,若 PCB 板信号传输不稳定或电磁干扰严重,将直接影响设备性能。PCB 高多层厂家通过 “分层设计优化” 和 “屏蔽技术应用”,保障信号完整性与电磁兼容性。在分层设计上,采用 “电源层 - 信号层 - 地层层叠” 结构,每个信号层对应独立的地层,减少信号串扰;同时,合理规划高速信号(如 DDR4、PCIe 信号)的传输路径,避免信号交叉干扰。在屏蔽技术上,通过在关键信号层之间增加铜箔屏蔽层,或采用金属屏蔽罩,阻断外部电磁干扰。例如,为汽车自动驾驶控制器生产的 16 层高多层板,PCB 高多层厂家通过将电源层与信号层间隔设置,并在高频信号层外侧增加 2mm 厚铜箔屏蔽层,使电磁干扰强度降低至 30dB 以下,远低于行业 50dB 的标准要求。

(三)高耐热性与机械稳定性,适应恶劣环境

PCB 高多层板常应用于汽车引擎舱、航空航天设备等恶劣环境,对耐热性和机械稳定性要求严苛。PCB 高多层厂家通过 “基材选择” 和 “层压工艺优化”,提升产品耐用性。在基材选择上,采用耐高温的 FR-4 改性基材(如高 Tg 基材,玻璃化转变温度≥170℃),部分高端产品甚至选用聚酰亚胺(PI)基材,耐热温度可达 280℃以上,避免高温环境下 PCB 板变形或分层。在层压工艺上,采用 “分步加压、恒温固化” 工艺,通过精准控制层压温度(180-200℃)、压力(30-50kg/cm2)和时间(90-120 分钟),确保各层基材紧密结合,层间剥离强度≥1.5N/mm,远高于普通多层板 1.0N/mm 的标准,提升 PCB 板的机械抗冲击能力。

二、PCB 高多层的核心应用场景:从高端制造到前沿科技的 “广泛覆盖”

PCB 高多层板的优异性能,使其成为多个高端领域的 “刚需元器件”,而 PCB 高多层厂家则根据不同领域的需求,提供定制化解决方案:

(一)服务器与数据中心:支撑海量数据高速传输

随着云计算、大数据的发展,服务器对数据传输速度和稳定性的要求持续提升。服务器主板通常需要集成 CPU、内存、硬盘控制器等多个高功耗、高频率芯片,需通过 12-24 层的高多层 PCB 板实现复杂的线路连接。PCB 高多层厂家针对服务器需求,重点优化高速信号传输性能,例如,为某服务器厂商生产的 20 层高多层板,支持 PCIe 5.0 接口(传输速率 32GB/s),通过采用低损耗基材(介电损耗≤0.002)和优化的线路阻抗设计(阻抗偏差控制在 ±5%),确保高速信号在长距离传输中无衰减,满足服务器每秒处理数十亿条数据的需求。

(二)5G 基站与通信设备:保障信号稳定与低延迟

5G 通信技术对 PCB 板的高频信号处理能力要求极高,5G 基站的 RRU(远端射频单元)、BBU(基带处理单元)均需采用 16-24 层高多层 PCB 板。PCB 高多层厂家针对 5G 设备的需求,在 PCB 板中引入高频基材(如 PTFE 基材,介电常数稳定在 2.6±0.05),减少高频信号的传输损耗;同时,通过微型盲孔和埋孔设计,缩短信号传输路径,降低信号延迟。例如,某 PCB 高多层厂家为 5G 基站生产的 18 层高多层板,信号延迟控制在 0.5ns 以内,满足 5G 通信 “低延迟(≤1ms)” 的核心要求,保障了 5G 基站的信号覆盖质量。

(三)汽车电子:适应高温、高振动的严苛环境

汽车电子(如自动驾驶控制器、车载雷达、新能源汽车电池管理系统)是 PCB 高多层板的重要应用领域。汽车电子 PCB 板需在 - 40℃至 125℃的温度范围、10-2000Hz 的振动环境下稳定工作,且需具备抗腐蚀、耐老化性能。PCB 高多层厂家针对汽车电子需求,采用高 Tg、高 CTE(热膨胀系数)匹配的基材,通过 “无铅化焊接兼容设计” 和 “三防涂层(防盐雾、防霉菌、防潮湿)” 处理,提升产品可靠性。例如,为新能源汽车电池管理系统生产的 12 层高多层板,经过 1000 小时盐雾测试后,焊点腐蚀率≤0.1%,在 1500Hz 振动测试中无线路断裂现象,确保电池管理系统稳定监控电池状态。

(四)航空航天与军工:满足高可靠性与抗干扰需求

航空航天与军工设备对 PCB 板的可靠性要求达到 “零故障” 级别,需在极端环境(如高空低温、强辐射、剧烈振动)下长期稳定工作,通常采用 24-40 层的超高多层 PCB 板。PCB 高多层厂家针对该领域需求,采用军工级基材(如聚酰亚胺基材),通过 “全流程无铅化生产” 和 “100% X 射线检测”,确保产品无缺陷;同时,引入电磁屏蔽和抗辐射设计,避免外部环境对 PCB 板的干扰。例如,某 PCB 高多层厂家为卫星设备生产的 32 层高多层板,在 - 180℃至 120℃的温度循环测试中无性能衰减,抗辐射剂量达到 100krad,满足卫星在太空中的长期工作需求。

三、PCB 高多层生产的核心难点:技术与工艺的 “双重挑战”

PCB 高多层板的生产流程复杂,涉及数十道工序,相较于普通多层板,存在更多技术难点,这也对 PCB 高多层厂家的工艺水平提出了更高要求:

(一)层压对齐精度控制:毫米级误差的 “严苛考验”

PCB 高多层板由多层内层板叠加压制而成,层间对齐精度直接影响微型孔的连接质量和信号传输性能。普通多层板的层压对齐误差允许在 0.1mm 以内,而高多层板需控制在 0.05mm 以内,部分高端产品甚至要求≤0.03mm。层压对齐误差过大,会导致盲孔无法精准连接目标线路,出现开路或短路缺陷。为解决这一难点,PCB 高多层厂家采用 “光学定位系统” 和 “分步层压工艺”:通过在每层内层板边缘设置光学定位标记,层压时利用高清相机捕捉标记,实时调整内层板位置,确保对齐精度;同时,采用 “2-3 层分步压制” 代替 “一次性多层压制”,减少层间应力导致的偏移,将层压对齐误差控制在 0.03mm 以内。

(二)内层线路蚀刻均匀性:细线路的 “质量生命线”

PCB 高多层板的内层线路宽度仅为 0.03-0.05mm,蚀刻过程中线路宽度的均匀性直接影响线路阻抗和信号传输。若蚀刻不均匀,部分线路宽度过窄会导致阻抗过大,信号衰减;过宽则会造成线路间距不足,引发信号串扰。为保障蚀刻均匀性,PCB 高多层厂家从 “蚀刻液控制” 和 “蚀刻工艺优化” 两方面入手:采用自动添加系统实时调整蚀刻液浓度(如 Cu2+ 浓度控制在 180-220g/L)、温度(45-50℃)和喷淋压力(1.5-2.0kg/cm2),避免蚀刻液性能波动;同时,采用 “分段蚀刻工艺”,先以低压力进行初步蚀刻,再以高压力精细蚀刻,确保线路边缘光滑,宽度偏差控制在 ±5% 以内。

(三)微型孔加工与金属化:连接可靠性的 “关键环节”

PCB 高多层板的微型孔(盲孔、埋孔)孔径小(≤0.15mm)、深度浅,加工难度大,且需通过金属化(在孔壁镀铜)实现线路连接。微型孔加工若出现孔壁粗糙、孔底残留树脂,会导致金属化后孔壁铜层不连续,出现开路缺陷;金属化时若镀铜厚度不均,会影响孔的导电性能和机械强度。为解决这一难点,PCB 高多层厂家采用 “激光钻孔技术” 替代传统机械钻孔,激光钻孔精度可达 ±0.01mm,孔壁光滑无毛刺;同时,优化金属化工艺,通过 “除胶渣 - 化学沉铜 - 电解镀铜” 三步流程,确保孔壁镀铜厚度均匀(15-20μm),且与内层线路紧密结合,孔的导通电阻≤5mΩ,满足高可靠性连接需求。

四、PCB 高多层厂家的品质管控策略:从原材料到成品的 “全流程保障”

品质是 PCB 高多层板的核心竞争力,专业的 PCB 高多层厂家通过建立 “全流程品质管控体系”,从原材料采购到成品出厂,每一步都严格把关,确保产品质量稳定:

(一)原材料严格筛选:从源头控制品质

PCB 高多层板的品质依赖于优质原材料,PCB 高多层厂家建立严格的原材料准入制度:在基材选择上,优先选用国际知名品牌(如罗杰斯、生益)的高 Tg、低损耗基材,每批次基材均需检测 Tg 值、介电常数、热膨胀系数等关键指标,不合格原材料坚决拒收;在铜箔、油墨等辅料选择上,采用高纯度电解铜箔(纯度≥99.99%)和耐高温油墨(耐温≥260℃),确保辅料性能满足高多层板生产需求。

(二)生产过程实时监控:杜绝过程缺陷

PCB 高多层板生产过程中,PCB 高多层厂家采用 “在线检测 + 人工抽检” 相结合的方式,实时监控生产质量:在层压工序后,通过 X 射线检测设备检查层间对齐情况和内部缺陷(如气泡、空洞);在内层线路蚀刻后,采用 AOI(自动光学检测)设备检测线路宽度、间距和缺陷(如断线、短路);在微型孔金属化后,通过金相切片检测孔壁镀铜厚度和结合情况。同时,每道工序设置质量控制点,操作人员每小时抽检 10 片产品,发现异常立即停机调整,避免批量缺陷产生。

(三)成品全面测试:确保性能达标

PCB 高多层板成品出厂前,需经过一系列严格测试,确保性能满足客户需求:电气性能测试包括阻抗测试(采用阻抗测试仪,测试精度 ±1Ω)、绝缘电阻测试(≥1012Ω)、耐电压测试(250V AC 下无击穿);环境可靠性测试包括温度循环测试(-65℃至 150℃,1000 次循环)、湿热测试(85℃/85% RH,1000 小时)、振动测试(10-2000Hz,加速度 10G);此外,针对高端领域产品,还需进行 X 射线检测和金相分析,确保内部无缺陷。只有所有测试合格的产品,才能出厂交付客户。

作为专业的 PCB 高多层厂家,捷配 PCB 深耕 PCB 领域多年,在高多层板生产上具备深厚的技术积累和严格的品质管控能力。捷配 PCB 采用高 Tg 低损耗基材,通过激光钻孔、分步层压等先进工艺,可生产 12-40 层的高多层 PCB 板,满足服务器、5G 基站、汽车电子、航空航天等高端领域的需求;同时,建立从原材料筛选到成品测试的全流程品质管控体系,每批次产品均经过严格的电气性能和可靠性测试,确保产品质量稳定。未来,捷配 PCB 将继续加大技术研发投入,不断突破 PCB 高多层生产的技术难点,为高端电子设备的创新发展提供更优质的 PCB 解决方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号