BGA常见失效模式与解决对策

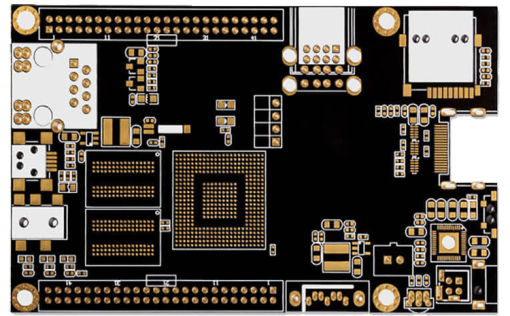

PCB BGA 组件在长期使用过程中,受温度变化、振动、湿度等环境因素影响,易出现各类失效问题,如焊点开裂、焊盘脱落、信号衰减等,这些失效不仅会导致设备故障,还可能引发安全隐患。本文将系统梳理 PCB BGA 组件的五大常见失效模式,深入分析失效原因,并从设计、制造、应用三个层面提出针对性解决对策,帮助企业提升产品可靠性,降低失效风险。

一、失效模式一:BGA 焊点开裂

焊点开裂是 PCB BGA 组件最常见的失效模式,表现为焊点金属间化合物(IMC)层开裂或焊锡本体断裂,导致电气连接中断。

(一)失效原因分析

热应力导致开裂:PCB 与 BGA 组件的热膨胀系数(CTE)差异大 ——PCB 的 CTE 约 15-20ppm/℃,BGA 陶瓷封装的 CTE 约 6-8ppm/℃,温度变化时(如设备开机 / 关机),两者热膨胀 / 收缩量不同,产生热应力,长期循环后导致焊点开裂。例如,设备每天开关机一次,温度循环 1000 次后,焊点开裂率可达 20%。

振动应力导致开裂:设备运行时的振动(如汽车电子、工业设备)会使 BGA 焊点承受周期性机械应力,尤其在焊点金属间化合物层(脆性大,延伸率≤5%),易产生疲劳裂纹,逐渐扩展后导致开裂。例如,汽车电子 BGA 在 10-2000Hz 振动环境下,使用 1 年(约 8760 小时)后,焊点开裂率达 15%。

焊接工艺缺陷:回流焊冷却速率过快(>3℃/s),导致焊点内部产生内应力;或焊锡中杂质含量过高(如铜含量>0.5%),使焊点脆性增加,易开裂。

(二)解决对策

设计层面:选用低 CTE 的 PCB 基材(如添加玻璃纤维的 FR-4 基材,CTE≤15ppm/℃),或在 BGA 下方设计铜导热盘(厚度≥2oz),降低 PCB 与 BGA 的 CTE 差异;对于振动环境,在 BGA 组件周围设计弹性缓冲结构(如硅胶垫),吸收振动应力。

制造层面:优化回流焊冷却速率(2-2.5℃/s),减少焊点内应力;选用高纯度焊膏(杂质含量≤0.1%),避免杂质导致焊点脆性增加;控制焊点金属间化合物厚度(3-5μm),通过调整回流焊恒温时间(70-80s),避免 IMC 过度生长(>5μm)。

应用层面:避免设备频繁开关机,减少温度循环次数;对于高振动环境,定期(如每 6 个月)检查 BGA 焊点状态,通过 X 射线检测及时发现早期裂纹。

二、失效模式二:BGA 焊盘脱落

焊盘脱落表现为 PCB 上的 BGA 焊盘(含铜箔)与基材分离,导致 BGA 组件无法正常连接,多发生在焊接返修或长期高温使用后。

(一)失效原因分析

PCB 基材与铜箔结合力不足:基材树脂与铜箔的剥离强度低(<1.5N/mm),焊接返修时高温(240-260℃)使结合力进一步下降,导致焊盘脱落。例如,普通 FR-4 基材的铜箔剥离强度约 1.2N/mm,返修 2 次后,焊盘脱落率达 10%。

焊盘设计缺陷:BGA 焊盘尺寸过大(如直径>0.5mm),或焊盘与线路连接宽度过小(<0.1mm),导致焊盘受力集中,返修时易脱落。

焊接返修操作不当:返修时热风温度过高(>260℃)或加热时间过长(>20s),使 PCB 基材碳化,铜箔与基材的结合力丧失。

(二)解决对策

设计层面:选用高剥离强度的 PCB 基材(如高 Tg FR-4,剥离强度≥2N/mm);优化焊盘设计,焊盘直径控制在 0.3-0.4mm(普通 BGA),焊盘与线路连接宽度≥0.15mm,分散受力。

制造层面:PCB 制造时,采用高温压合工艺(温度 180-200℃,压力 30-40kg/cm2),提升铜箔与基材的结合力;BGA 焊盘表面处理采用 ENIG(镍层能增强焊盘与基材的结合),避免 OSP(涂层易在高温下失效)。

应用层面:规范焊接返修操作,返修温度控制在 240-250℃,加热时间≤15s;尽量减少返修次数(≤2 次),多次返修的 BGA 组件建议更换 PCB。

三、失效模式三:BGA 信号衰减

信号衰减表现为 BGA 组件的高速信号(如 DDR、PCIe 信号)传输损耗增加,导致设备运行卡顿、数据错误,多发生在长期高温或高湿度环境下。

(一)失效原因分析

PCB 基材介电性能退化:长期高温(>85℃)或高湿度(>85% RH)环境下,基材吸水导致介电常数(Dk)升高(如从 3.8 升至 4.2)、介电损耗(Df)增加(如从 0.004 升至 0.008),信号传输损耗随之增加。例如,服务器 BGA 在 85℃/85% RH 环境下使用 2 年,信号衰减率从 0.3dB/m 升至 0.6dB/m。

BGA 焊点氧化:焊点表面氧化(形成 SnO?层),导致接触电阻升高(从 10mΩ 升至 50mΩ),信号传输阻抗变化,引发衰减。

布线缺陷:BGA 区域布线过长(>50mm)或线宽不均,导致信号反射增加,衰减加剧。

(二)解决对策

设计层面:选用低吸水、低损耗的 PCB 基材(如陶瓷填充 FR-4,吸水率≤0.15%,Df≤0.003);优化 BGA 区域布线,高速信号长度控制在 30mm 以内,线宽偏差≤±0.01mm,减少反射。

制造层面:PCB 制造后进行防水处理(如涂覆三防漆),减少基材吸水;BGA 焊点表面涂覆抗氧化剂(如松香基保护剂),防止焊点氧化。

应用层面:设备运行环境保持干燥(湿度≤60%),避免高温(≤70℃);定期(如每年)检测 BGA 信号衰减率,通过网络分析仪及时发现性能退化。

四、失效模式四:BGA 组件散热失效

散热失效表现为 BGA 组件工作温度过高(>90℃),导致性能下降(如 CPU 降频)或烧毁,多发生在高功率 BGA(功耗≥50W)应用中。

(一)失效原因分析

PCB 散热设计不足:BGA 下方无导热结构(如铜导热盘、散热过孔),热量无法有效传导;PCB 基材导热系数低(<0.8W/(m?K)),散热效率差。例如,普通 FR-4 基材的 BGA,工作温度比导热基材高 20℃。

BGA 与 PCB 接触不良:焊接时焊锡空洞率高(>10%),空洞阻碍热量传导;或 BGA 组件底部与 PCB 之间存在间隙(>0.1mm),空气隔热导致散热效率下降。

外部散热措施不足:未安装散热片或风扇,BGA 产生的热量无法及时排出。

(二)解决对策

设计层面:在 BGA 下方设计 2oz 厚的铜导热盘,周围设置散热过孔(孔径 0.2-0.3mm,间距 1-2mm),将热量传导至 PCB 背面;选用导热系数≥1.5W/(m?K) 的导热基材,提升散热效率。

制造层面:优化 BGA 焊接工艺,降低焊锡空洞率(≤2%),确保 BGA 与 PCB 紧密接触;对于高功率 BGA,在组件底部涂抹导热硅脂(导热系数≥3W/(m?K)),填充间隙,提升热传导。

应用层面:为高功率 BGA 安装散热片(面积≥BGA 封装的 2 倍)或风扇(风速≥2m/s),必要时采用液冷散热;定期清理散热片灰尘,避免散热堵塞。

五、失效模式五:BGA 静电放电(ESD)失效

ESD 失效表现为 BGA 组件内部芯片被静电击穿,导致功能失效,多发生在组装、测试或使用过程中。

(一)失效原因分析

BGA 组件静电敏感:多数 BGA 组件(如 CPU、FPGA)的 ESD 等级≤100V,组装过程中操作人员未采取防静电措施(如未戴防静电手环),静电放电(≥100V)击穿芯片内部电路。

PCB 防静电设计不足:BGA 区域无静电防护电路(如 ESD 二极管),静电无法通过泄放路径释放,直接作用于 BGA 组件。

运输与存储不当:BGA 组件运输时未采用防静电包装,或存储环境湿度低(<30%),静电易积累。

(二)解决对策

设计层面:在 BGA 组件的电源与地引脚之间设计 ESD 二极管(如 ESD9Z5V),或在 PCB 边缘设置静电放电焊盘(面积≥1cm2),提供静电泄放路径。

制造与组装层面:操作人员佩戴防静电手环(接地电阻 1-10MΩ)、穿防静电服,使用防静电工作台(接地电阻 10?-10?Ω);BGA 组件焊接时,设备接地良好(接地电阻≤1Ω)。

运输与存储层面:BGA 组件采用防静电包装(如法拉第笼包装),存储环境湿度控制在 40%-60%,避免静电积累。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号