PCB从高密度封装到先进散热的未来趋势

随着电子设备向高集成、高功率、小型化方向发展,PCB BGA 组件的技术需求也在不断升级 —— 从传统的 1.0mm pitch BGA 向 0.5mm 以下细间距 BGA 演进,从单一的电气连接功能向 “电气 - 散热 - 防护” 一体化发展。本文将聚焦 PCB BGA 组件的四大技术升级趋势,解析其技术突破点与应用场景,展望未来发展方向,为企业技术布局提供参考。

一、趋势一:细间距 BGA 技术(≤0.5mm pitch):突破高密度封装瓶颈

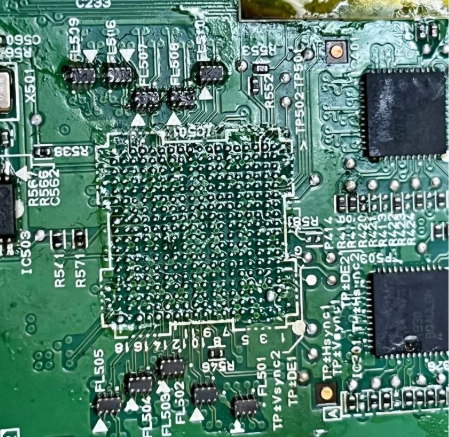

传统 BGA 的 pitch 多为 0.8-1.0mm,引脚数量有限(≤500 个),无法满足高端芯片(如 AI 芯片、FPGA)的高集成需求。细间距 BGA(0.4-0.5mm pitch)通过缩小焊球间距,在相同封装尺寸下可将引脚数量提升至 1000 个以上,成为高密度封装的核心选择。

(一)技术突破点

PCB 焊盘与布线精度控制:细间距 BGA 的焊盘间距仅 0.4-0.5mm,焊盘直径需控制在 0.2-0.25mm,阻焊桥宽度≥0.04mm,需采用高精度光刻设备(分辨率≥20μm)与激光钻孔设备(孔径精度 ±0.005mm),确保焊盘与盲埋孔的精度。例如,0.5mm pitch BGA 的 PCB,采用激光钻孔制作 0.1mm 直径的盲孔,孔位偏差≤±0.005mm,实现多层布线。

焊接工艺优化:细间距 BGA 易出现焊锡连桥,需采用焊粉粒度 10-15μm 的超细焊膏,钢网开孔尺寸比焊盘小 15%-20%(如 0.22mm 直径的焊盘,钢网开孔 0.18mm),同时降低回流焊峰值温度(235-245℃),缩短保温时间(8-10s),减少焊锡流动。某企业通过该工艺,0.5mm pitch BGA 的焊接连桥率从 8% 降至 0.3%。

检测技术升级:细间距 BGA 的焊点尺寸小(直径 0.2-0.3mm),需采用高分辨率 X 射线检测设备(分辨率≥3μm)与 3D 焊点检测设备,精准识别焊锡空洞(直径≥0.05mm)、虚焊等缺陷,检测准确率需≥99.8%。

(二)应用场景

细间距 BGA 主要应用于高端电子设备,如 AI 服务器的 GPU BGA(0.5mm pitch,引脚数量 1200 个)、智能手机的 AP BGA(0.4mm pitch,引脚数量 800 个),能满足高带宽、高算力的需求,推动设备性能提升。

二、趋势二:BGA 与 PCB 的一体化散热技术:解决高功率散热难题

随着 BGA 组件功率提升(如 CPU BGA 功耗达 200W 以上),传统的 PCB 散热设计已无法满足需求,BGA 与 PCB 的一体化散热技术通过 “PCB 内置散热结构 + BGA 底部导热设计”,实现热量高效传导,成为高功率 BGA 的关键技术。

(一)技术突破点

PCB 内置均热板:在 PCB 内部嵌入超薄均热板(厚度 0.3-0.5mm,导热系数≥1000W/(m?K)),均热板与 BGA 下方的铜导热盘直接接触,将 BGA 产生的热量快速传导至 PCB 边缘散热。例如,服务器 CPU BGA 的 PCB,嵌入 0.4mm 厚的均热板,BGA 工作温度从 105℃降至 75℃,散热效率提升 30%。

BGA 底部金属基板:采用金属基板(如铝基板、铜基板)替代传统 PCB 基材,金属基板的导热系数≥200W/(m?K),直接与 BGA 组件焊接,热量通过金属基板快速扩散。例如,工业电源 BGA 的 PCB,采用铜基板设计,BGA 温度从 90℃降至 55℃,满足长期高功率运行需求。

热电协同设计:通过仿真软件(如 ANSYS Icepak)模拟 BGA 的热分布,优化 PCB 的散热过孔布局(孔径 0.3-0.4mm,间距 0.8-1mm)与铜箔厚度(≥3oz),使热量均匀分布,避免局部热点。例如,某企业通过热电协同设计,BGA 区域的温度差异从 15℃降至 5℃。

(二)应用场景

一体化散热技术主要应用于高功率设备,如工业控制模块的功率 BGA(功耗 100W)、新能源汽车的 MCU BGA(功耗 80W),能有效解决散热瓶颈,提升设备的可靠性与使用寿命。

三、趋势三:BGA 的三维(3D)封装技术:实现多芯片集成

传统 BGA 为二维封装,仅能实现单一芯片的连接,3D BGA 封装技术通过 “堆叠封装 + PCB 立体布线”,将多个芯片(如 CPU、内存、射频芯片)集成在同一 BGA 封装内,大幅提升系统集成度,减少 PCB 面积。

(一)技术突破点

PCB 立体布线与盲埋孔:3D BGA 封装的芯片堆叠层数可达 2-4 层,需 PCB 采用 12-16 层的高密度布线,通过多层盲埋孔(如 L1-L3 盲孔、L2-L4 埋孔)实现不同堆叠芯片的电气连接。例如,4 层堆叠的 3D BGA,PCB 采用 14 层设计,通过 L1-L2、L3-L4 盲孔连接表层与内层芯片,布线密度提升 50%。

堆叠芯片的对齐与焊接:3D BGA 的堆叠芯片需精准对齐(偏差≤±0.01mm),采用高精度贴装设备(定位精度 ±0.003mm)与微焊接技术(如激光焊接、热压焊接),确保堆叠芯片的焊点质量。例如,2 层堆叠的 3D BGA,通过激光焊接实现芯片间的连接,焊点拉脱力≥6N,合格率≥99.5%。

热管理优化:3D BGA 的堆叠芯片热量集中,需在芯片之间涂抹导热硅脂(导热系数≥5W/(m?K)),并在 PCB 下方设计铜散热层(厚度≥2oz),将热量传导至外部散热结构。例如,3D BGA 的 PCB,通过铜散热层与外部散热片结合,堆叠芯片的温度降低 20℃。

(二)应用场景

3D BGA 技术主要应用于小型化、高集成设备,如智能手表的 SoC BGA(2 层堆叠,集成 CPU 与内存)、无人机的控制模块 BGA(3 层堆叠,集成 MCU、射频与传感器),能在有限的 PCB 面积内实现多芯片功能,推动设备小型化。

四、趋势四:BGA 的可靠性增强技术:适应恶劣环境需求

在汽车电子、航空航天等恶劣环境中,BGA 组件需承受 - 55℃~150℃的宽温、高振动(20G 加速度)、高湿度(95% RH),传统 BGA 的可靠性已无法满足,可靠性增强技术通过 “材料改良 + 结构优化”,提升 BGA 的环境适应性。

(一)技术突破点

耐高温 PCB 基材:采用陶瓷基材(如氧化铝陶瓷,Tg≥500℃,CTE≤8ppm/℃)或聚酰亚胺(PI)基材(Tg≥300℃,耐温≥260℃),替代传统 FR-4 基材,适应宽温环境。例如,航空航天 BGA 的 PCB,采用氧化铝陶瓷基材,在 - 55℃~150℃温度循环 1000 次后,BGA 焊点无开裂,电气性能稳定。

抗振动结构设计:在 BGA 组件与 PCB 之间填充弹性封装材料(如硅橡胶,弹性模量≤1MPa),吸收振动应力;PCB 采用金属加强板(如不锈钢板,厚度 0.1-0.2mm),提升结构刚性,减少振动变形。例如,汽车电子 BGA 的 PCB,填充硅橡胶后,在 20G 加速度振动下,焊点开裂率从 20% 降至 1%。

耐腐蚀表面处理:BGA 焊盘采用 ENEPIG(化学镍钯金)表面处理,钯层(厚度 0.1-0.2μm)能有效抵御盐雾、湿度腐蚀,在 5% 盐雾环境下,ENEPIG 处理的焊盘无腐蚀时间达 1000 小时,远高于 ENIG 的 48 小时。

(二)应用场景

可靠性增强技术主要应用于恶劣环境设备,如汽车自动驾驶的雷达 BGA(-40℃~125℃)、航空航天的控制模块 BGA(-55℃~150℃)、海洋设备的通信 BGA(高盐雾),确保 BGA 组件在极端环境下长期稳定运行。

五、未来展望:PCB BGA 组件的智能化与绿色化

除上述四大趋势外,未来 PCB BGA 组件还将向 “智能化” 与 “绿色化” 方向发展:

智能化:在 BGA 区域集成温度、湿度传感器,实时监测 BGA 的工作状态,通过 PCB 内置的无线模块将数据传输至设备管理系统,实现预测性维护,减少突发故障。

绿色化:采用无铅焊膏(如 Sn-Ag-Cu 系)、可降解阻焊剂,减少有害物质使用;PCB 制造过程中推行节能减排(如采用紫外固化阻焊剂,能耗降低 30%),实现绿色生产。

捷配 PCB 紧跟 PCB BGA 组件的技术升级趋势,已布局细间距 BGA 的 PCB 制造(0.5mm pitch,焊盘精度 ±0.005mm)、一体化散热 PCB(内置均热板、金属基板)、3D BGA 的高密度布线(16 层 PCB,多层盲埋孔),并建立了恶劣环境 BGA 的可靠性测试体系(-55℃~150℃温度循环、20G 振动),能为客户提供从设计、制造到测试的一站式技术支持,助力企业推出更高性能、更可靠、更环保的电子设备。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号