通孔组件更换:初学者详细指南

如果您是电子产品新手并希望更换印刷电路板 (PCB) 上的通孔组件,那么您来对地方了。 本指南将引导您了解通孔焊接、更换 DIP 组件、拆焊通孔组件以及初学者的基本 PCB 维修。 无论您是修复损坏的电路还是升级设备,我们都会通过分步说明介绍手工焊接技术,以帮助您取得成功。 让我们深入了解这个综合教程,以培养您在 PCB 维修方面的技能和信心。

什么是通孔组件,为什么要更换它们?

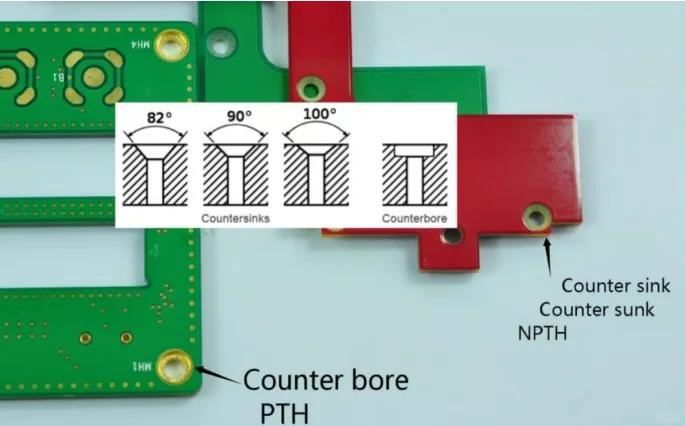

通孔元件是带有引线(金属引脚)的电子部件,这些引线(金属引脚)穿过 PCB 上的孔并焊接在另一侧。 常见的例子包括电阻器、电容器和双列直插式封装 (DIP) 芯片,如微控制器或运算放大器。 这些组件比表面贴装设备更大且更易于作,非常适合初学者。

通常需要更换通孔组件,原因有几个:组件可能因老化或损坏而失效,您可能想要升级到具有更好规格的部件(例如具有更高额定电压的电容器),或者您可能要从旧电路板中回收部件。 无论出于何种原因,掌握更换过程都是电子产品维修的一项基本技能。

您需要的工具和材料

在开始之前,请收集正确的工具和材料以确保过程顺利进行。 以下是初学者通孔元件更换和 PCB 维修的要点列表:

烙铁:一个 25-40 瓦的熨斗,带有细尖,可进行精确工作。 可调节温度型号(大多数任务约 300°C)是理想的选择。

焊料:通孔工作采用直径为0.8-1.0mm的无铅松香芯焊料。

拆焊工具:拆焊泵(吸焊器)或拆焊灯芯(编织层)用于去除旧焊料。

剪线钳:用于在焊接后修剪元件引线。

尖嘴钳:有助于处理小部件和弯曲引线。

万用表:测试连接并确保组件在更换后正常工作。

异丙醇和刷子:用于焊接后清洁 PCB。

安全装备:安全眼镜和通风良好的工作空间以避免烟雾。

第 1 步:准备更换组件

准备工作是成功维修的关键。首先关闭设备电源并拔下插头以避免电气危险。如果可能,请使用绝缘工具短路电路板上的任何电容器,以防止电击,从而对电路板上的任何电容器进行放电。

接下来,确定要更换的组件。对于 DIP 组件,请注意它们的方向 - 许多芯片都有一个凹口或点,指示引脚 1。在稍后开始参考组件的位置之前,先拍摄电路板的照片。如果您正在处理复杂的电路板,请用遮蔽胶带标记周围的组件以避免混淆。

第 2 步:拆焊通孔组件

拆焊是去除旧焊料以从 PCB 中释放组件的过程。对于初学者来说,此步骤对于 PCB 维修至关重要,因为拆焊不当会损坏电路板的走线或焊盘。以下是使用两种常见方法的方法:拆焊泵和拆焊灯芯。

方法 1:使用拆焊泵

用烙铁加热焊点 2-3 秒,直到焊料熔化。一次专注于一个潜在客户。

快速将拆焊泵的喷嘴放在熔融焊料上,然后按下释放按钮将其吸起。

对每个引线重复此作。如果焊料残留,请重新加热并重试。

一旦所有引线都没有焊料,用钳子轻轻摆动组件以将其取下。避免用力过大,以防止抬起 PCB 焊盘。

方法二:使用拆焊灯芯

将拆焊灯芯放在引线上的焊点上。

将烙铁头压在灯芯上 2-3 秒。灯芯将通过毛细管作用吸收熔融焊料。

移动到灯芯的干净部分,并对每个引线重复此作。

清除所有焊料后,取出组件。

提示:如果引线很顽固,请先在接头处添加少量新鲜焊料。这有助于旧焊料更均匀地熔化,使去除更容易。小心不要使电路板过热——将每个接头的熨斗接触时间限制在 5 秒以内,以避免损坏痕迹。

第 3 步:清洁 PCB

拆下组件后,检查孔和焊盘是否有残留的焊料或碎屑。如果通孔被堵塞,请使用小刷子或牙签清理。然后,用异丙醇(浓度至少为 90%)和刷子清洁该区域以去除助焊剂残留物。干净的电路板可确保更好的焊接效果并防止未来的腐蚀。

第 4 步:安装新组件

现在是时候安装替换组件了。对于 DIP 元件或其他通孔零件,请执行以下步骤:

将组件与 PCB 上的正确孔对齐。对于 DIP 芯片,将凹口或点与电路板的丝印标记相匹配,以确保正确的方向。

将引线插入孔中。如果引线太长,请在下侧稍微弯曲它们,以暂时将组件固定到位。

将电路板翻转过来以接触底部进行焊接。

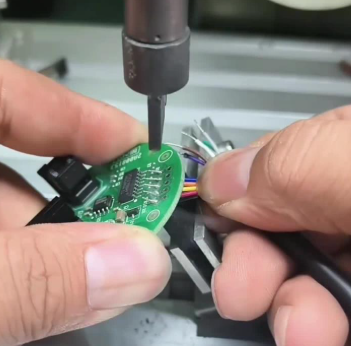

第 5 步:通孔焊接技术

通孔焊接是更换组件的一项基本技能。以下是如何使用手工焊接技术创建坚固、可靠的焊点:

准备烙铁:用湿海绵或使用黄铜线清洁剂擦拭,确保尖端清洁。干净的尖端可以有效地传递热量。

加热接头:将烙铁头同时放在元件引线和 PCB 焊盘上。将其保持在那里 1-2 秒以加热两个表面。

应用焊料:将焊丝接触接头(而不是铁尖)。焊料应熔化并在引线和焊盘周围均匀流动,形成闪亮的锥形接头。每个接头使用约 1-2 毫米的焊料——太多会导致焊盘之间出现桥接。

取下熨斗:先将焊丝拉开,然后取下烙铁。让接头自然冷却几秒钟,不要移动电路板。

重复: 单独焊接每根引线,确保不会形成冷接头(暗淡、块状外观)。一个好的接头看起来光滑有光泽。

提示: 如果您要焊接具有许多引脚的 DIP 元件(例如 16 引脚 IC),请先焊接两个相对的角引脚以固定芯片,然后完成其余部分。这可以防止错位。

第 6 步:修剪和检查接头

焊接完所有引线后,使用剪线钳修剪电路板底部多余的引线长度。靠近接头切割,但避免对焊料施加压力。然后,目视检查每个接头是否有裂缝或间隙。在连续性模式下使用万用表测试元件引线和附近走线之间的连接 - 蜂鸣声表示电气连接良好。

如果接头看起来很差,请用熨斗短暂重新加热,然后添加少量新鲜焊料以回流。避免过热以防止损坏。

第 7 步:测试修复

更换组件后,重新组装设备并打开电源以测试功能。例如,如果您更换了额定电压为10μF的电容,容差为16V,请确保电路在预期参数内工作。如果需要,使用万用表检查组件两端的电压——读数超出额定规格(例如,电容器超过 16V)可能表明存在问题。

如果设备不工作,请仔细检查焊接是否有桥接(连接相邻焊盘的焊料)或冷接头。重新访问每个步骤以系统地排除故障。

通孔焊接中的常见错误以及如何避免这些错误

初学者在通孔部件更换过程中经常遇到挑战。以下是常见问题和避免这些问题的提示:

冷接头:由于热量不足或在焊料冷却时移动电路板引起。确保熨斗很热(大约 300°C),并将其固定在接头上足够长的时间,以便焊料流动。

提升垫:拆焊过程中过热或用力过大会将铜焊盘从 PCB 上抬起。将熨斗接触时间限制在 5 秒以内,并在拆卸组件时使用最小的力。

焊桥:过量的焊料会连接附近的焊盘,导致短路。如果发生这种情况,请使用拆焊灯芯去除多余的焊料。

组件方向不正确:向后安装极化元件(如二极管或 DIP 芯片)可能会损坏电路。焊接前请务必仔细检查标记。

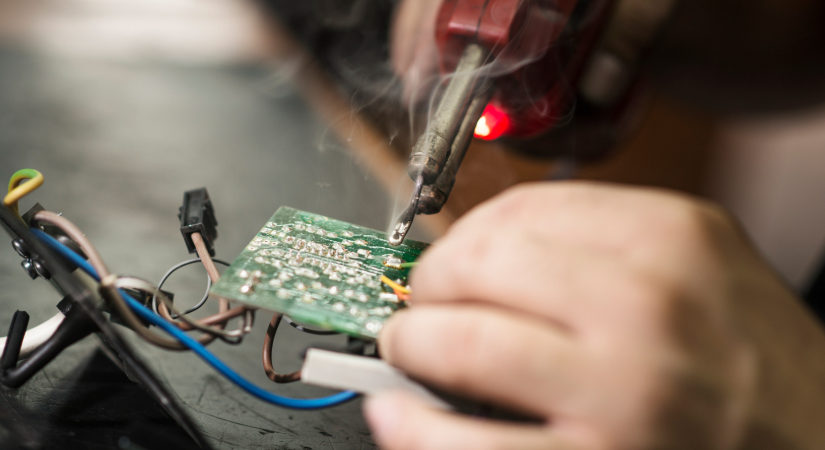

手工焊接技术的安全提示

焊接涉及热量和潜在有害烟雾,因此安全至关重要。在通风良好的地方工作或使用排烟器,避免吸入松香助焊剂烟雾。戴上安全眼镜以保护您的眼睛免受焊料飞溅。切勿触摸烙铁头——它的温度可能超过 300°C 并导致严重灼伤。最后,焊接后洗手以去除任何铅或助焊剂残留物,即使使用无铅焊料也是如此。

初学者 PCB 维修高级技巧

当您对通孔焊接充满信心时,请考虑以下高级技巧来提高您的技能:

使用助焊剂:在焊接或拆焊之前,将液体或膏状助焊剂涂抹在接头上。它有助于焊料更好地流动并减少氧化,从而使接头更清洁。

在废品板上练习:在从事有价值的项目之前,请练习在旧的或损坏的 PCB 上拆焊和焊接,以建立肌肉记忆。

购买温控熨斗:可调节熨斗可让您微调热量(例如,精致的熨斗为 280°C,较厚的熨斗为 320°C),从而降低损坏风险。

建议的图像放置:在此处添加一张初学者在废 PCB 上练习焊接的图像。ALT 文本:“在废 PCB 上练习通孔焊接以培养技能。”

掌握通孔部件更换

更换通孔组件是一项有益的技能,它为无数电子项目和维修打开了大门。通过遵循本有关通孔焊接、拆焊通孔组件和更换 DIP 组件的指南,您现在已经为初学者有效修复 PCB 奠定了基础。通过练习和关注手工焊接技术,您将轻松处理更复杂的维修。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号