PCB过孔热管理设计优化策略

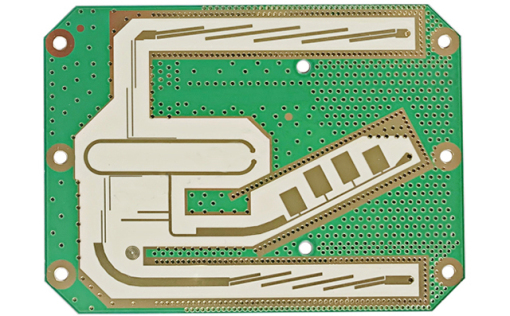

过孔的尺寸、数量与间距是影响热管理效果的核心参数,需结合发热功率与 PCB 布局进行针对性设计。在尺寸设计上,孔径与孔深的匹配至关重要:当 PCB 厚度为 1.6mm 时,孔径建议设为 0.4-0.6mm,此时镀层厚度(通常为 20-30μm)可保证导热面积与结构强度的平衡;若孔径过小(如 0.2mm),会导致导热面积不足,热阻升高;孔径过大则会占用过多 PCB 空间,影响其他元件布局。在数量设计上,需根据元件的热损耗计算,例如,某 10W 功率芯片,允许温差为 30℃,过孔长度 1.6mm,孔径 0.5mm,铜镀层导热系数 385 W/(m?K),则需过孔数量约 8 个。在间距设计上,过孔间距应不小于孔径的 2 倍(如孔径 0.5mm 时,间距≥1mm),避免过孔间热流相互干扰导致局部热聚集,同时防止钻孔过程中出现基材崩裂。

PCB 铜皮是过孔热量的主要 “承接与扩散载体”,两者的协同设计直接影响热管理效率。首先,过孔与散热铜皮的连接需采用 “全包围” 或 “半包围” 结构:全包围结构即过孔完全嵌入铜皮中,铜皮面积不小于过孔直径的 5 倍,可最大化热扩散面积;半包围结构适用于空间有限的场景,铜皮需覆盖过孔周边至少 2mm 范围,确保热量能快速扩散。其次,铜皮厚度与过孔导热效率需匹配,常规 PCB 铜皮厚度为 1oz(35μm),高功率场景建议选用 2-3oz(70-105μm)铜皮,铜皮厚度每增加 1oz,热阻可降低约 15%。此外,还需优化铜皮布局,将过孔与 PCB 边缘的散热铜皮连通,形成 “过孔→铜皮→PCB 边缘→外部散热结构” 的完整热路径,避免热量在铜皮内堆积。例如,某工业控制 PCB 通过将功率元件周边过孔与边缘 2oz 铜皮连通,芯片温度较无铜皮设计降低了 25℃。

随着 PCB 向高密度、小型化发展,盲埋孔因 “节省空间、缩短热路径” 的优势,成为高密度 PCB 热管理的重要方案。盲埋孔的热优势主要体现在:盲孔(连接表层与内层)可缩短热传导路径,例如,1.6mm 厚 PCB 中,表层到内层的盲孔长度仅 0.8mm,较通孔(1.6mm)热阻降低约 40%;埋孔(连接内层与内层)可避免表层空间占用,为其他散热结构(如散热片)预留布局空间。在盲埋孔设计中,需注意三点:一是控制盲孔深度比(深度 / 孔径)不超过 1.5:1,避免钻孔过程中镀层不均匀导致热阻增大;二是采用 “阶梯盲孔” 设计,对于多层 PCB(如 8 层板),可通过阶梯盲孔连接不同内层,实现热量分层传导;三是避免盲埋孔与焊盘重叠,防止焊接时焊锡流入孔内造成堵塞,影响散热。某 5G 基站 PCB 采用盲埋孔设计后,在相同功率下,过孔周边温度较通孔设计降低了 18℃,同时 PCB 面积减少了 20%。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号