成本与工艺协同的铜厚选择——平衡性能与可制造性

铜厚对 PCB 材料成本的影响机制

铜是 PCB 的主要导电材料,铜厚直接影响材料成本,需通过量化分析选择 “成本最优” 的铜厚方案。PCB 铜材成本的计算公式为:

可见,铜厚每增加 1 倍,铜材成本近似增加 1 倍。若 PCB 批量生产 10000 块,4oz 铜厚的铜材总成本(73920 元)是 0.5oz(9240 元)的 8 倍,成本差异显著。

实际成本还需考虑 “局部铜厚” 与 “全板铜厚” 的差异:全板采用高铜厚(如 2oz)的成本,通常比 “局部高铜厚 + 全板低铜厚”(如局部 2oz + 全板 1oz)高 30%-50%。例如,某电源 PCB 需在功率线路采用 2oz 铜厚,其余区域 1oz 即可,若全板用 2oz,10000 块的铜材成本会增加 2.5 万元,因此优先选择局部加厚方案。

3.2 铜厚对 PCB 制造工艺的挑战与适配

不同铜厚对 PCB 制造工艺(蚀刻、层压、钻孔、阻焊)的要求不同,铜厚过厚会增加工艺难度与不良率,需选择 “工艺兼容” 的铜厚。

3.2.1 蚀刻工艺:铜厚与线宽精度的平衡

蚀刻是将铜层刻蚀成所需线路的工艺,铜厚越厚,蚀刻难度越大:

薄铜厚(0.5oz-1oz):蚀刻速率均匀,最小线宽可至 0.08mm,线宽公差 ±0.01mm,适用于高密度 PCB;

厚铜厚(2oz-4oz):蚀刻时易出现 “侧蚀”(线路侧面被过度蚀刻),导致线宽偏差增大(±0.03mm-±0.05mm),最小线宽需≥0.15mm,且需延长蚀刻时间或增加蚀刻液浓度,导致工艺成本上升 15%-20%。

例如,4oz 铜厚的 PCB 蚀刻时,侧蚀量可达 0.04mm,若设计线宽 0.1mm,最终线宽可能仅 0.06mm,无法满足载流需求,因此需将设计线宽增大至 0.18mm,占用更多 PCB 空间。

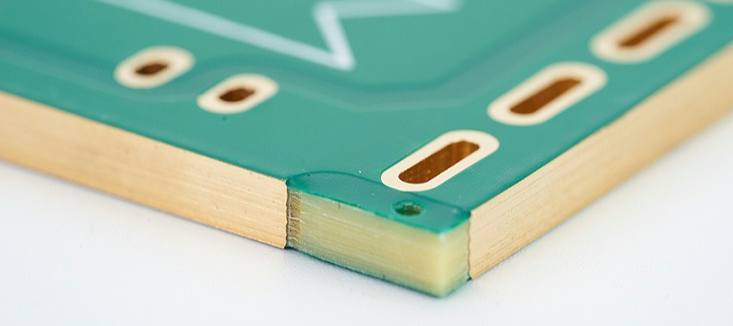

3.2.2 层压工艺:铜厚与层间结合力的适配

层压是将多层 PCB 压合为一体的工艺,铜厚过厚会影响层间结合力:

薄铜厚(0.5oz-1oz):铜层表面平整度高,与基材的接触面积均匀,层间结合力可达 1.5N/mm 以上,满足常规需求;

厚铜厚(2oz-4oz):铜层表面易出现凹凸不平,层压时需增大压力(从 30kg/cm2 增至 50kg/cm2)和温度(从 170℃增至 190℃),否则易出现层间气泡或剥离,不良率可从 1% 升至 5% 以上。

某 4 层工业 PCB 采用 2oz 铜厚,层压时因压力不足导致层间剥离,不良率达 8%,后续调整压力至 50kg/cm2 后,不良率降至 2%。

3.2.3 钻孔工艺:铜厚与孔壁质量的影响

钻孔是制作过孔的工艺,厚铜厚会增加钻孔难度:

薄铜厚(0.5oz-1oz):钻孔时孔壁铜层不易出现毛刺,孔壁粗糙度≤10μm,过孔导通率高;

厚铜厚(2oz-4oz):钻孔时钻头易磨损,孔壁铜层易产生毛刺,需增加 “去毛刺” 工序,工艺成本增加 10%,且孔壁粗糙度可能增至 15μm,影响过孔的电气性能。

3.3 成本与工艺的平衡策略:从设计到生产的优化

3.3.1 设计阶段:局部加厚替代全板加厚

对于仅部分线路需高铜厚的 PCB(如电源线路),采用 “局部加厚” 方案:全板采用低铜厚(如 1oz),需高铜厚的区域通过 “电镀加厚” 实现 2oz-3oz,既满足性能需求,又降低材料成本与工艺难度。例如,某消费电子电源 PCB,全板 1oz 铜厚,电源输入线路局部电镀至 2oz,铜材成本较全板 2oz 降低 40%,蚀刻不良率从 3% 降至 1%。

3.3.2 生产阶段:工艺参数的针对性调整

针对厚铜厚 PCB,优化生产工艺参数:

蚀刻:采用 “分步蚀刻”(先粗蚀再精蚀),减少侧蚀;

层压:根据铜厚调整压力、温度与时间,确保层间结合力;

钻孔:选用高硬度钻头(如钨钢钻头),并缩短钻头更换周期,减少毛刺。

3.3.3 成本测算案例:10000 块 PCB 的铜厚方案对比

以某 10000 块、面积 0.1m2 的工业 PCB 为例,对比两种方案:

方案 1:全板 2oz 铜厚,材料成本 3.696 元 / 块,工艺不良率 5%,总成本 =(10000×3.696)+(10000×5%×3.696)≈38808 元;

方案 2:全板 1oz + 局部 2oz(电镀),材料成本 2.5 元 / 块,工艺不良率 2%,总成本 =(10000×2.5)+(10000×2%×2.5)=25500 元;

方案 2 较方案 1 成本降低 34%,且性能满足需求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号