PCB铝基板的基础结构分类与核心特性解析

一、PCB 铝基板的三层核心结构

铜箔层:作为导电线路载体,厚度通常为 18μm、35μm、70μm,特殊高功率场景可选用 105μm 厚铜。铜箔需具备高导电性(电阻率≤1.72μΩ?cm)和良好的蚀刻性能,确保线路精度(线宽偏差≤±0.05mm)。根据表面处理方式,可分为裸铜、镀锡铜、镀金铜,其中镀锡铜(Sn 厚度 2-5μm)最常用,兼顾焊接性与成本。

绝缘层(导热绝缘层):位于铜箔与铝基材之间,是铝基板的 “技术核心”,需同时满足绝缘性与导热性。厚度通常为 50μm、75μm、100μm,主要成分包括环氧树脂、陶瓷填料(氧化铝、氮化硼等)和固化剂。优质绝缘层的体积电阻率≥101?Ω?cm(绝缘性),导热系数(λ)为 1.0-5.0W/m?K(传统 FR-4 仅 0.3W/m?K),玻璃化温度(Tg)≥150℃,确保高温下性能稳定。

铝基材层:作为散热与支撑载体,选用纯度 99.3% 以上的铝合金(如 1050、1060、6061 型号),厚度 1.0mm、1.5mm、2.0mm 为主,特殊场景可达 5.0mm。1050 铝基材纯度高(99.5%)、导热性好(λ=201W/m?K),适合高散热需求;6061 铝基材含镁、硅合金元素,机械强度高(抗拉强度≥205MPa),适合需要抗冲击的场景(如汽车电子)。铝基材表面需做钝化处理(如铬酸盐钝化),增强与绝缘层的结合力(剥离强度≥1.5N/mm)。

二、PCB 铝基板的分类标准与适用场景

普通型铝基板(导热系数 1.0-2.0W/m?K):绝缘层以环氧树脂 + 低含量氧化铝(填充量 30%-40%)为主,成本较低(约为 FR-4 的 1.5-2 倍),适用于中低功率场景(如 LED 灯管、小型电源适配器)。典型参数:耐温范围 - 40℃~120℃,绝缘击穿电压≥2.5kV/mm,可满足功率密度<5W/cm2 的设备需求。

高导热型铝基板(导热系数 2.0-4.0W/m?K):绝缘层添加高导热陶瓷填料(氧化铝填充量 50%-60% 或氮化硼填充量 20%-30%),部分采用环氧 - 陶瓷复合体系,散热性能提升显著。适用于中高功率设备(如 LED 路灯、工业电源模块),功率密度可支持 5-15W/cm2。典型参数:Tg≥170℃,热阻≤0.8℃?in/W(厚度 1.5mm 时),绝缘击穿电压≥3.0kV/mm。

超高导热型铝基板(导热系数>4.0W/m?K):绝缘层采用特殊材料(如硅橡胶 - 陶瓷复合、聚酰亚胺 - 氮化铝体系),或在绝缘层中嵌入微型导热通道(如铜柱阵列),导热性能接近金属。适用于极高功率场景(如新能源汽车逆变器、激光设备),功率密度>15W/cm2。典型参数:λ=5.0-8.0W/m?K,热阻≤0.5℃?in/W,耐温范围 - 55℃~200℃,部分产品通过 UL 94 V-0 阻燃认证。

三、PCB 铝基板的核心特性与优势

散热性能优势:铝基材的高导热性(λ=100-230W/m?K)配合绝缘层的导热设计,使铝基板的整体散热效率是 FR-4 的 5-10 倍。以 1.5mm 厚铝基板为例,功率器件(如 1W LED)工作时的结温比 FR-4 低 25-40℃,可延长器件寿命 30%-50%(根据 Arrhenius 模型,温度每降低 10℃,寿命约翻倍)。

成本与重量平衡:铝的密度(2.7g/cm3)仅为铜的 1/3,相同面积下铝基板重量比铜基板轻 60%,运输与安装成本降低;同时,铝基材价格远低于铜(约为铜的 1/5),高导热铝基板成本仅为铜基板的 30%-50%,适合批量应用。

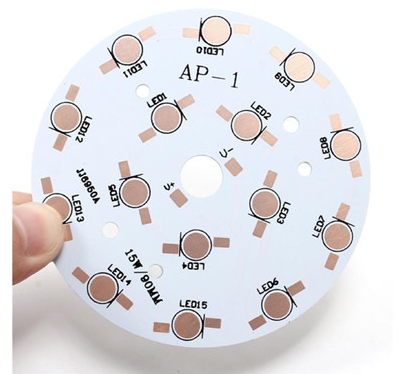

机械强度与加工性:铝基板的抗弯强度(≥150MPa)是 FR-4 的 2-3 倍,抗冲击性能(Izod 缺口冲击强度≥20kJ/m2)更优,可适应振动、跌落等恶劣环境(如汽车、户外设备)。此外,铝基板可通过冲压、切割快速成型,加工效率比 FR-4 高 20%,适合异形板设计(如弧形 LED 灯板)。

电磁屏蔽特性:铝基材具备金属的电磁屏蔽能力(屏蔽效能≥40dB@1GHz),可减少外界电磁干扰对内部电路的影响,同时抑制内部信号辐射,无需额外添加屏蔽罩,简化设计并降低成本(如工业变频器中的控制板)。

四、PCB 铝基板与其他基板的关键差异

与 FR-4 基板对比:FR-4 导热系数低(0.3W/m?K),仅适用于功率密度<1W/cm2 的场景;铝基板可支持更高功率,且机械强度、耐温性更优,但成本较高(约为 FR-4 的 1.5-3 倍),布线密度较低(因铝基材不可钻孔区域多)。

与铜基板对比:铜基板导热性更优(λ=385W/m?K),但重量大、成本高(约为铝基板的 3-5 倍),仅用于极端高功率场景(如军用雷达);铝基板在成本、重量与散热间更平衡,是民用高功率设备的首选。

与铁基板对比:铁基板机械强度高但导热性差(λ=45W/m?K)、重量大,仅适用于对散热要求低但需抗冲击的场景(如某些工业传感器);铝基板在散热与重量上全面优于铁基板,应用范围更广。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号