铝基板的散热性能优化设计与热仿真应用指南

散热是 PCB 铝基板的核心功能,其设计合理性直接决定高功率器件的工作稳定性与寿命。通过优化绝缘层、铝基材选型及结构设计,可将铝基板的热阻降低 30%-50%;结合热仿真技术,还能提前预判散热瓶颈,避免后期设计返工。

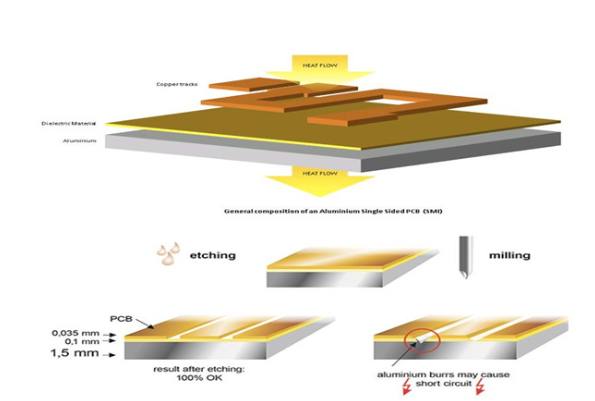

一、PCB 铝基板的散热原理与热阻构成

铝基板的散热过程是 “器件发热→铜箔→绝缘层→铝基材→外部散热” 的热量传递链条,热阻是衡量散热效率的核心指标(热阻越小,散热越好):

散热原理:功率器件工作时产生的热量,先通过铜箔线路(热阻 R1)传递至绝缘层,再经绝缘层(热阻 R2)传导至铝基材,最后由铝基材(热阻 R3)通过对流、辐射或导热方式传递到外部环境(如散热片、外壳)。总热阻 R_total=R1+R2+R3,其中 R2(绝缘层热阻)占比最高(约 50%-70%),是优化重点。

热阻构成细节:① R1(铜箔热阻):与铜箔厚度成正比,18μm 铜箔的 R1≈0.05℃/W,70μm 铜箔可降至 0.02℃/W;② R2(绝缘层热阻):与绝缘层厚度成正比、与导热系数成反比,如 75μm 厚、λ=2W/m?K 的绝缘层,R2≈0.8℃/W,若将 λ 提升至 4W/m?K,R2 可降至 0.4℃/W;③ R3(铝基材热阻):与铝基材厚度成反比,1.0mm 厚 1050 铝基材的 R3≈0.03℃/W,2.0mm 厚可降至 0.015℃/W。

二、散热性能的关键影响因素与优化策略

针对热阻构成的核心环节,从材料选型、结构设计两方面优化,可显著提升散热效率:

绝缘层材料优化:绝缘层是散热瓶颈,需优先选择高导热、低厚度的材料:① 陶瓷填料选型:氧化铝(λ=30-40W/m?K)成本低,适合中导热场景;氮化硼(λ=40-60W/m?K)绝缘性与导热性更优,适合高导热需求;碳化硅(λ=80-120W/m?K)导热性极佳,但成本高,仅用于极端场景;② 绝缘层厚度控制:在满足绝缘强度(击穿电压≥2.5kV/mm)的前提下,厚度从 100μm 减至 50μm,热阻可降低 40%-50%,但需确保厚度均匀性(偏差≤±5μm),避免局部击穿;③ 树脂体系选择:采用耐高温环氧树脂(Tg≥170℃)或改性环氧树脂(添加硅氧烷),提升高温下的导热稳定性,避免绝缘层老化导致热阻上升。

铝基材选型与设计:铝基材的导热性与结构直接影响热量扩散:① 铝合金型号选择:1050 铝(λ=201W/m?K)导热性最优,适合高散热需求;6061 铝(λ=155W/m?K)机械强度高,适合振动环境;5052 铝(λ=138W/m?K)耐腐蚀性好,适合户外场景;② 铝基材厚度设计:根据功率密度调整,功率密度 5-10W/cm2 选 1.5-2.0mm 厚,10-15W/cm2 选 2.0-3.0mm 厚,过薄会导致热阻上升,过厚则增加重量与成本;③ 表面处理优化:铝基材表面做阳极氧化(氧化层厚度 5-10μm),可提升与绝缘层的结合力(剥离强度从 1.5N/mm 增至 2.0N/mm),同时增强耐腐蚀性,避免长期使用中铝基材氧化影响散热。

铜箔与线路设计:铜箔线路的导热路径优化可减少局部热点:① 铜箔厚度选择:功率器件引脚处及大电流线路(>1A)采用 70-105μm 厚铜,增加导热面积,减少 R1;② 线路布局优化:功率器件周围的铜箔做 “覆铜开窗”(无绿油覆盖),增大与绝缘层的接触面积,加速热量传递;③ 散热盘设计:在功率器件下方设计圆形或方形散热盘(面积为器件的 2-3 倍),散热盘与铝基材通过绝缘层紧密接触,可使器件结温降低 15-25℃。

三、热仿真技术在铝基板设计中的应用

热仿真可提前模拟铝基板的温度分布,定位散热瓶颈,减少物理样机测试成本(降低 50% 以上),常用工具包括 ANSYS Icepak、Flotherm、COMSOL Multiphysics。

(一)热仿真的核心步骤

模型建立:导入铝基板的 CAD 设计文件(如 Gerber、STEP 格式),定义各层材料参数(铜箔 λ=385W/m?K、绝缘层 λ=2W/m?K、铝基材 λ=201W/m?K),设置器件功率参数(如 LED 1W、MOS 管 5W)及边界条件(环境温度 25℃、对流换热系数 10W/m2?K,若加散热片则提升至 50W/m2?K)。

网格划分:对功率器件周围、绝缘层等关键区域做网格加密(网格尺寸 0.1-0.5mm),其他区域简化(网格尺寸 1-2mm),确保仿真精度(误差<5%)的同时控制计算时间(通常 2-4 小时)。

仿真分析:运行稳态热仿真,输出温度云图(显示热点位置)、热流密度图(显示热量传递路径)及关键节点温度(如器件结温、铝基材表面温度)。例如,某 LED 铝基板仿真显示,未做散热盘时 LED 结温 85℃,添加 2 倍面积散热盘后降至 62℃,满足设计要求(≤70℃)。

优化迭代:若仿真发现热点(如局部温度>125℃),需调整设计:① 热点区域增加铜箔厚度;② 更换更高导热的绝缘层;③ 增大铝基材厚度或添加散热片,重新仿真直至温度达标。

(二)典型应用案例

LED 路灯铝基板仿真:路灯功率 200W,初始设计采用 1.5mm 厚普通铝基板(λ=1.5W/m?K),仿真显示 LED 结温 98℃(超标,要求≤85℃)。优化方案:① 绝缘层更换为 λ=3W/m?K 的高导热材料;② 铝基材增厚至 2.0mm;③ 每个 LED 下方设计 3 倍面积散热盘。优化后仿真结温降至 78℃,实际测试结温 80℃,误差<3%。

新能源汽车 OBC 铝基板仿真:车载充电机(OBC)功率 3kW,铝基板初始设计存在 MOS 管热点(132℃,要求≤120℃)。通过仿真分析发现,MOS 管与铝基材间的绝缘层局部厚度偏差(100μm 处厚 120μm)导致热阻上升。优化绝缘层厚度均匀性(偏差≤±5μm)后,热点温度降至 115℃,满足要求。

四、散热辅助设计与外部散热配合

铝基板的散热性能需与外部散热措施协同,形成完整的散热体系:

散热片与铝基板结合:高功率场景(>15W/cm2)需在铝基板背面粘贴散热片,通过导热膏(λ=5-12W/m?K)填充间隙(厚度≤0.1mm),热阻可降低 30%-40%。散热片材质优先选铝合金(重量轻)或铜(导热优),翅片间距控制在 2-5mm,确保对流散热效率。

热管 / 均热板集成:极端高功率场景(>30W/cm2)可在铝基板背面集成热管(λ=300-500W/m?K)或均热板(λ=1000-2000W/m?K),将局部热点热量快速扩散至大面积铝基板,使温度分布均匀性提升 50% 以上(如激光切割设备的铝基板设计)。

自然对流与强制风冷优化:户外设备(如 LED 路灯)依赖自然对流,铝基板需设计成倾斜或垂直安装(避免积灰影响散热);室内高功率设备(如服务器电源)采用强制风冷,风扇风速控制在 2-5m/s,风口正对铝基板热点区域,散热效率可提升 2-3 倍。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号