8层PCB厂家科普基础设计规范与叠层结构优化

8 层 PCB 作为兼顾性能与成本的主流多层板方案,广泛应用于工业控制、通信设备、汽车电子等领域。其设计需平衡信号完整性、电源完整性与制造可行性,而叠层结构作为设计核心,直接决定后续布线、阻抗控制与抗干扰能力。掌握基础设计规范与叠层优化方法,是确保 8 层 PCB 功能稳定的前提。

一、8 层 PCB 的核心设计原则

8 层 PCB 设计需遵循四大核心原则,避免因结构缺陷导致性能失效:

对称设计原则:上下层的铜箔厚度、介质层厚度需完全对称(如顶层与底层铜厚均为 35μm,第 2 层与第 7 层、第 3 层与第 6 层、第 4 层与第 5 层的介质厚度一致),可将压合后翘曲度控制在 0.5% 以内(工业级标准≤0.75%)。若不对称(如顶层铜厚 35μm、底层 18μm),层间应力差会导致 PCB 弯曲,影响元器件焊接与机械装配。

信号 - 电源 - 地分层原则:高速信号层需紧邻接地层(参考平面完整),电源层与接地层需成对布置(形成低阻抗供电回路)。典型 8 层板需包含 2-3 组电源 - 地对(如 3.3V/VCC1 与 GND1、1.8V/VCC2 与 GND2),避免单电源层带多个信号层导致供电不足。

阻抗一致性原则:高速信号(如 DDR4、PCIe)的特征阻抗需控制在 50Ω±5%(数字信号)或 75Ω±5%(射频信号),同一类信号的阻抗偏差需≤3%。阻抗由介质厚度、线宽、介电常数决定,设计时需通过仿真工具(如 Polar SI9000)提前计算,确保批量生产后阻抗达标。

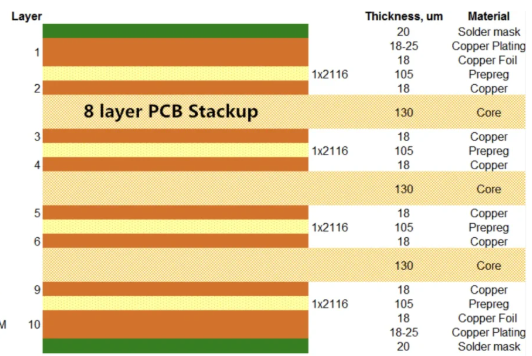

可制造性原则:钻孔孔径需≥0.2mm(常规设备最小加工能力),埋孔 / 盲孔占比≤80%(避免加工难度过高);铜箔厚度选择 18-70μm(过厚铜箔会增加蚀刻难度);介质层厚度≥0.05mm(防止层间击穿),总板厚控制在 1.6-2.0mm(适配多数连接器高度)。

二、8 层 PCB 经典叠层结构方案

根据信号类型与电源需求,8 层 PCB 存在三种经典叠层方案,需按需选择:

方案一:通用均衡型(信号优先)

层序:顶层(信号)→GND1→信号 2→VCC1→GND2→信号 3→VCC2→底层(信号)

适用场景:工业控制板(如 PLC)、中端服务器,含 1-2 组高速信号(≤10Gbps)。

核心优势:4 个信号层可分离高速 / 低速信号(信号 2、3 走高速,顶层、底层走低速);VCC1(如 5V)与 GND1、VCC2(如 3.3V)与 GND2 成对布置,供电阻抗<20mΩ;GND1 与 GND2 形成双重接地屏蔽,减少层间串扰(串扰值≤-35dB)。

设计细节:信号 2、3 与接地层间距控制在 0.12-0.15mm(确保阻抗 50Ω);VCC1 与 GND1 间距 0.1mm(增加平面电容,抑制电源噪声)。

方案二:高速密集型(高频优先)

层序:顶层(射频)→GND1→高速信号 1→GND2→高速信号 2→VCC1→GND3→底层(射频)

适用场景:5G 基站模块、高速路由器,含 2 组以上 10Gbps 信号(如 PCIe 4.0、1000Base-T)。

核心优势:高速信号 1、2 分别被两层接地层包裹(“地 - 信号 - 地” 结构),阻抗稳定性提升(偏差≤2%);射频信号走表层(便于天线连接),底层镜像接地(增强辐射效率,插入损耗降低 10dB);GND1、GND2、GND3 形成多重屏蔽,高频串扰(>1GHz)≤-40dB。

设计细节:高速信号层采用低损耗介质(如罗杰斯 RO4350,介电常数 3.48);射频层线宽根据阻抗计算(75Ω 阻抗线宽约 0.8mm)。

方案三:电源密集型(大电流优先)

层序:顶层(功率信号)→VCC1→GND1→信号 1→VCC2→GND2→信号 2→底层(功率信号)

适用场景:汽车电源控制器、工业变频器,含≥3A 大电流回路(如电机驱动)。

核心优势:VCC1(如 12V)、VCC2(如 5V)为完整电源平面(载流能力≥5A),铜厚≥70μm(降低线路损耗,温升≤20℃);功率信号走表层(便于散热),信号 1、2 被电源 - 地对隔离(减少功率噪声干扰)。

设计细节:VCC1 与 GND1 间距 0.15mm(平衡电容与载流);功率线路宽≥1mm(35μm 铜厚时 1mm 线宽载流 1.5A,70μm 铜厚时载流 3A)。

三、关键设计参数的计算与控制

8 层 PCB 的关键参数(阻抗、铜厚、介质厚度)需精准计算,避免批量生产偏差:

铜厚与载流能力匹配:

铜厚与载流的关系(25℃环境):18μm 铜厚→0.8A/mm 线宽,35μm→1.5A/mm,70μm→3A/mm。设计时需按最大电流预留 20% 裕量,如 3A 电流需 70μm 铜厚、1.2mm 线宽(而非 1mm)。

介质厚度与绝缘强度:

不同电压下的最小介质厚度(FR-4):5V→0.05mm,12V→0.1mm,24V→0.15mm,100V→0.3mm。电源层与接地层间距需≥最小介质厚度,防止高压击穿(如 12V 电源层间距需≥0.1mm)。

四、基础布线规则与常见误区

8 层 PCB 布线需遵循优先级与隔离规则,规避常见设计误区:

布线优先级:高速信号(如 DDR、PCIe)→电源线路→低速信号(如 GPIO)→控制信号。高速信号需走内层(被地 / 电源包围),长度差≤3mm(DDR4 要求≤2mm);电源线路需短而粗,避免直角转弯(改为 45° 或圆弧)。

隔离规则:模拟信号(如 ADC 输入)与数字信号间距≥0.5mm,且中间需接地隔离带(宽度≥0.3mm);射频信号(>1GHz)与数字信号间距≥1mm,射频层周围需铺接地铜皮(间隔≤0.2mm)。

常见误区:① 高速信号跨电源层分割(导致参考平面不连续,阻抗突变);② 电源层与接地层未成对布置(供电阻抗升高,噪声增大);③ 表层信号未做阻抗补偿(如过孔附近线宽未微调)。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号