汽车音频PCB厂家指南:信号完整性与EMC兼容优化

汽车音频系统是提升驾乘体验的核心组件,其 PCB 设计需兼顾音频信号的低噪声传输、复杂车载环境的 EMC 抗干扰能力,以及宽温、振动等严苛条件下的可靠性。不同于消费类音频设备,汽车音频 PCB 需在 - 40℃~85℃的温度范围、10-2000Hz 的振动环境中稳定工作,同时抵御发动机、高压线束等强干扰源的影响,需从信号路径、接地、屏蔽等维度系统设计。

一、汽车音频 PCB 的应用场景与性能需求

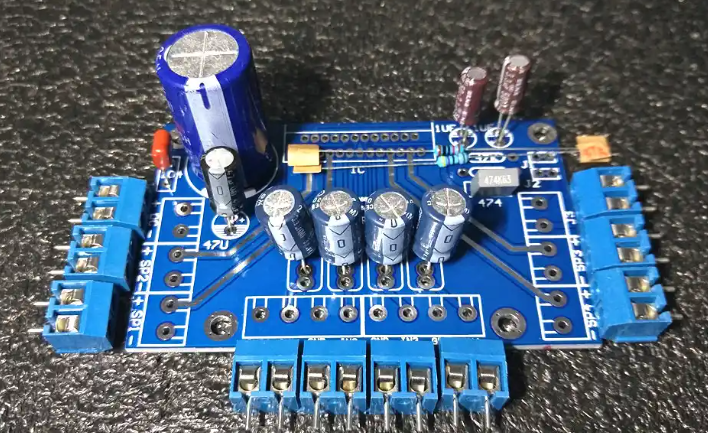

汽车音频系统的 PCB 主要分布在主机单元、功率放大器(功放)、扬声器分频器及麦克风模块中,不同模块的性能需求差异显著:

主机 PCB:负责音频信号的解码(如 MP3、无损音频)与预处理,核心需求是低噪声(信噪比≥90dB)、宽频率响应(20Hz-20kHz,偏差≤±1dB)。需处理微弱的模拟音频信号(mV 级),避免被车载电源噪声(12V/24V 系统的纹波)污染。

功放 PCB:承担音频信号的功率放大(输出功率 10-100W / 声道),核心需求是高功率效率(≥85%)、低失真(总谐波失真 THD<0.1%)。需应对大电流(5-20A)带来的热损耗,同时抑制开关噪声对音频信号的干扰。

扬声器分频器 PCB:实现高、中、低音的信号分离,核心需求是精准的分频点(偏差≤5%)、低插入损耗(<0.5dB)。PCB 需承载高频信号(>2kHz),避免寄生参数导致的信号相位偏移。

麦克风模块 PCB:采集车内语音信号(如语音控制、通话),核心需求是高灵敏度(-38dBV/Pa)、抗回声干扰。需抑制车内环境噪声(如风噪、发动机噪声),同时抵御射频干扰(如蓝牙、WiFi 信号)。

二、汽车音频 PCB 的核心设计要点

(一)信号路径规划:低噪声传输的基础

信号分层与隔离:采用 4-6 层 PCB 结构,将模拟音频信号层、数字控制层、电源层严格分离。例如 6 层板布局:顶层(模拟音频信号)-GND1 - 数字控制层 - VCC- GND2 - 底层(功率输出),模拟信号层与数字层之间用独立接地层隔离,避免数字噪声(如 MCU 的时钟信号)耦合至音频路径。

布线规则:① 模拟音频线路采用短路径设计(长度<100mm),避免迂回布线;② 差分音频信号(如 A2B、I2S)的线宽一致(0.2-0.3mm)、长度差≤5mm,间距为线宽的 1.5-2 倍(抑制串扰);③ 避免音频线路与电源线路(如 12V 电源线、功放供电线)平行布线,交叉时垂直交叉,间距≥3mm(减少电源噪声串扰)。

寄生参数控制:高频音频线路(>10kHz)的特征阻抗控制在 50Ω±10%,通过调整线宽(0.25mm)与介质厚度(0.15mm,FR-4 基板)实现;避免在音频线路附近放置过孔(距离≥2mm),防止过孔的寄生电感(≈1nH)导致信号反射。

(二)接地系统设计:抑制噪声的关键

分区接地策略:采用 “单点接地 + 分区隔离”,将接地分为模拟地(AGND)、数字地(DGND)、功率地(PGND):① 模拟地:音频芯片(如 ADC、DAC)、麦克风电路的接地汇聚至一点,通过 1mm 宽的铜皮连接至主接地点;② 数字地:MCU、蓝牙模块的接地单独汇聚,与模拟地在电源入口处单点连接(通过 0Ω 电阻或磁珠);③ 功率地:功放芯片、功率电阻的接地直接连接至 PCB 主接地点,铜皮宽度≥2mm(承载大电流),避免与模拟地共享路径(防止功率噪声耦合)。

接地平面优化:模拟信号层下方铺设完整的模拟接地平面(无分割),平面铜厚≥1oz(35μm),增强信号屏蔽;功率地平面与电源平面相邻(间距 0.1mm),形成寄生电容(抑制电源纹波);接地平面的过孔密度≥1 个 /cm2,确保层间接地导通良好(接触电阻<10mΩ)。

(三)屏蔽与隔离设计:抵御 EMC 干扰

PCB 级屏蔽:① 模拟音频电路周围铺设 “接地屏蔽环”(宽度 0.5mm,铜厚 2oz),屏蔽环与模拟地平面多点连接(过孔间距≤5mm);② 高频音频信号(如 A2B 总线)采用 “差分屏蔽”,在差分对两侧铺设接地铜条,形成 “三明治” 结构(抑制外部干扰)。

器件级屏蔽:① 功放芯片、ADC/DAC 芯片采用金属屏蔽罩(材质为洋白铜,厚度 0.2mm),屏蔽罩底部与接地平面紧密贴合(接触电阻<1Ω);② 麦克风模块 PCB 采用金属外壳封装,外壳与接地平面通过导电泡棉连接(增强 EMC 防护)。

干扰源隔离:① 电源入口处添加 EMC 滤波器(如共模电感 + X 电容 + Y 电容),共模电感选用扼流值 100μH(抑制 100kHz-100MHz 的共模干扰),X 电容 0.1μF(滤除差模噪声);② 功放电路与模拟电路之间设置 “隔离带”(宽度 2mm,无铜区域),减少功率开关噪声的辐射。

三、汽车音频 PCB 的可靠性强化方案

(一)环境适应性设计

高低温耐受:① 选用 AEC-Q100 认证的器件,如 TI 的音频功放芯片 TPA3116D2(Grade 2,-40℃~105℃)、ADI 的 ADC 芯片 AD7689(Grade 2);② PCB 基板选用高 Tg 材料(Tg≥170℃,如 FR-408),避免高温下基板变形;③ 焊点采用无铅焊料(Sn-Ag-Cu,熔点 217℃),焊盘设计为泪滴形(增强抗热应力能力)。

振动防护:① 大尺寸器件(如电解电容、电感)采用立式封装,引脚长度≥3mm(减少振动应力);② PCB 边缘与固定支架的连接采用弹性垫片(材质为硅胶,硬度 50 Shore A);③ 过孔采用金属化孔(镀层厚度≥20μm),避免振动导致的孔壁断裂。

(二)热管理设计

功放 PCB 散热:① 功放芯片下方铺设散热铜皮(面积≥2cm2/W),铜皮厚度 2oz,通过散热过孔(孔径 0.3mm,数量≥10 个)与底层接地平面连接;② 功率电阻(如采样电阻)采用合金电阻(功率密度≥2W/cm2),布局在 PCB 边缘(利于散热);③ 必要时在 PCB 背面贴装铝制散热片(厚度 1mm,导热系数 200W/m?K),通过导热膏(热导率 8W/m?K)贴合。

四、汽车音频 PCB 的测试验证标准

电性能测试:① 信噪比测试(采用音频分析仪 APx555),模拟音频信号的信噪比≥90dB,数字音频信号≥100dB;② 失真度测试,THD+N 在 1kHz、1W 输出时<0.1%;③ 频率响应测试,20Hz-20kHz 的幅度偏差≤±1dB。

EMC 测试:① 辐射发射测试(依据 CISPR 25 Class 3),30MHz-1GHz 的辐射值≤40dBμV/m;② 传导抗扰测试(ISO 11452-4),在 10kHz-200MHz 的干扰下,音频信号失真度变化≤0.05%。

环境可靠性测试:① 高低温循环测试(-40℃~85℃,1000 次循环),测试后 PCB 无开裂、焊点无脱落;② 振动测试(10-2000Hz,加速度 20G,每个轴向 2 小时),测试后电性能参数变化≤5%。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号