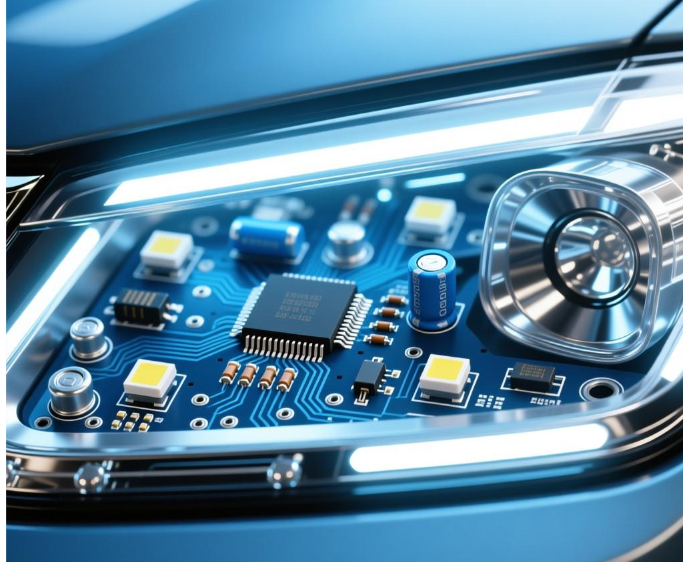

汽车环境照明PCB厂家设计:LED 驱动与散热可靠性方案

汽车环境照明系统(含车内氛围灯、车外日行灯、尾灯、转向灯)是保障行车安全与提升驾乘体验的关键,其 PCB 设计需聚焦 LED 驱动的稳定性、调光功能的精准性,以及汽车复杂环境下的散热与防护能力。不同于普通照明 PCB,汽车环境照明 PCB 需满足宽电压输入(9V-32V)、高功率密度(≥2W/cm2)及严苛的可靠性标准(如 ISO 16750),需从驱动电路、热管理、防护设计三方面系统优化。

一、汽车环境照明 PCB 的应用场景与功能需求

汽车环境照明 PCB 按安装位置分为车内与车外两类,核心功能与性能需求差异显著:

车内环境照明 PCB:含氛围灯、阅读灯、仪表盘背光,核心需求是调光精度(PWM 调光频率≥200Hz,避免闪烁)、色彩一致性(色温偏差≤5%)、低功耗(休眠电流<10mA)。需支持多分区控制(如 12 分区氛围灯),且兼容 CAN/LIN 总线通信(实现与整车控制联动)。

车外环境照明 PCB:含日行灯(DRL)、尾灯、转向灯,核心需求是高功率输出(日行灯功率 10-30W)、宽温工作(-40℃~125℃)、防水防尘(IP6K9K)。需满足法规要求(如 ECE R87 日行灯亮度≥400cd/m2),且具备故障诊断功能(如 LED 开路检测)。

二、汽车环境照明 PCB 的硬件设计核心要点

(一)LED 驱动电路设计

恒流驱动方案:① 车内低功率照明(如氛围灯,单路电流 20-50mA)采用线性恒流芯片,如 TI 的 TPS92691(AEC-Q100 Grade 2),输出电流精度 ±5%,支持 PWM 调光(占空比 0-100%);② 车外高功率照明(如日行灯,单路电流 300-1000mA)采用开关型恒流芯片,如 ON Semiconductor 的 NCV78710(集成 MOSFET,效率≥90%),支持多串 LED 串联驱动(最大 10 串)。

宽电压适应:① 电源输入端添加 TVS 二极管(如 SMBJ36CA),钳位电压 36V,抵御汽车电源的电压尖峰(如启动时的 40V 瞬态电压);② 采用 Buck-Boost 拓扑的驱动芯片(如 ADI 的 ADP8860),在 9V-32V 输入范围内保持输出电流稳定(波动≤3%)。

故障诊断功能:① 集成 LED 开路检测(通过采样电阻监测电流,无电流时输出故障信号);② 过温保护(芯片结温>150℃时自动降额输出),保护 PCB 与 LED 免受过热损坏。

(二)调光控制电路设计

PWM 调光电路:① 调光信号来自 MCU(如 STM32G431,AEC-Q100),通过光耦隔离(如 TLP181)传输至驱动芯片,避免数字噪声耦合;② PWM 信号线路采用阻抗控制(50Ω),长度差≤3mm(多分区调光时同步性误差<1%);③ 调光频率设置为 200Hz-2kHz(高于人眼闪烁阈值,避免可见光闪烁)。

RGB 氛围灯色彩控制:① 采用 LED 驱动芯片(如 NXP 的 PCA9685),支持 I2C 总线控制,每路 RGB 灯独立调光(精度 8 位);② RGB LED 的红、绿、蓝三路驱动电路对称布局,线路长度一致(偏差≤2mm),确保色彩混合均匀(色温偏差≤5%)。

(三)电源管理电路设计

电源滤波:① 输入端正向串联自恢复保险丝(如 Littelfuse 的 0435001.MRL,1A/32V),防止短路过流;② 并联大容量电解电容(100μF/35V)与高频陶瓷电容(0.1μF),滤除低频纹波(<100kHz)与高频噪声(>1MHz);③ 靠近驱动芯片的电源引脚处放置 0.01μF 陶瓷电容( decoupling 电容),抑制芯片开关噪声。

电压转换:① 车内照明 PCB 需提供 3.3V/5V 辅助电源(供 MCU、通信芯片),采用 LDO 芯片(如 TI 的 TPS7A4700,输出噪声<10μVrms),确保控制电路稳定;② 车外高功率 PCB 采用 DC-DC 转换器(如 TI 的 LM5164,效率≥92%),减少功耗与发热。

三、汽车环境照明 PCB 的散热与可靠性设计

(一)PCB 热设计:解决高功率发热问题

铜皮布局优化:① 高功率 LED 驱动电路(如日行灯 PCB)采用 2oz-4oz 厚铜设计,功率路径铜皮宽度≥2mm(承载 1A 电流时温升<5℃);② LED 焊点周围铺设散热铜皮(面积≥0.5cm2/LED),铜皮与 LED 焊盘直接连接(减少热阻);③ 驱动芯片下方开设散热过孔阵列(孔径 0.3mm,间距 1mm),过孔贯穿 PCB 多层接地平面,热阻从 50℃/W 降至 20℃/W。

基板选择:① 车外高功率 PCB(如日行灯、尾灯)采用铝基板(导热系数 1.5-3W/m?K)或铜基板(导热系数 200W/m?K),替代传统 FR-4(0.3W/m?K),散热效率提升 5-10 倍;② 车内低功率 PCB(如氛围灯)可采用 FR-4 基板,但需局部加厚铜皮(2oz)增强散热。

散热结构辅助:① 车外 PCB 与灯具外壳之间填充导热硅胶垫(厚度 0.5mm,热导率 3W/m?K),确保热量传递至外壳;② 大功率驱动芯片(如 NCV78710)表面贴装散热片(材质为铝,面积 2cm2),散热片与芯片之间涂抹导热膏(热导率 8W/m?K)。

(二)防护设计:应对汽车恶劣环境

防水防尘:① PCB 采用 conformal coating( conformal 涂层,材质为丙烯酸,厚度 50-100μm),覆盖所有器件与焊点,防护等级达 IP6K9K;② 连接器选用防水型(如 TE 的 174965-2,IP67),引脚焊接后涂抹防水胶(如 Loctite 5699)。

耐潮湿与腐蚀:① 选用防腐蚀的器件(如镀镍引脚的 LED、防水型电解电容);② PCB 表面处理采用沉金(厚度 0.1μm)或镀锡(厚度 5μm),避免铜面氧化;③ 车内 PCB 避免靠近空调出风口(防止冷凝水),车外 PCB 远离排气管(避免高温油污污染)。

四、汽车环境照明 PCB 的测试与认证规范

电性能测试:① 恒流精度测试,在 9V-32V 输入下,输出电流偏差≤±5%;② 调光线性度测试,PWM 占空比 0-100% 时,亮度线性度偏差≤±3%;③ 故障诊断测试,LED 开路时,故障信号输出响应时间<100ms。

环境可靠性测试:① 高低温循环测试(-40℃~125℃,1000 次循环),测试后 LED 亮度衰减≤10%,PCB 无开裂;② 湿热测试(40℃/95% RH,1000 小时),测试后绝缘电阻≥100MΩ;③ 盐雾测试(5% NaCl,35℃,500 小时),车外 PCB 无腐蚀,功能正常。

合规认证:① 车外照明需符合 ECE R87(日行灯)、ECE R7(转向灯)等法规;② 整车级测试需通过 ISO 16750(道路车辆电气及电子设备环境条件和试验),确保在振动、冲击、电压波动下的可靠性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号