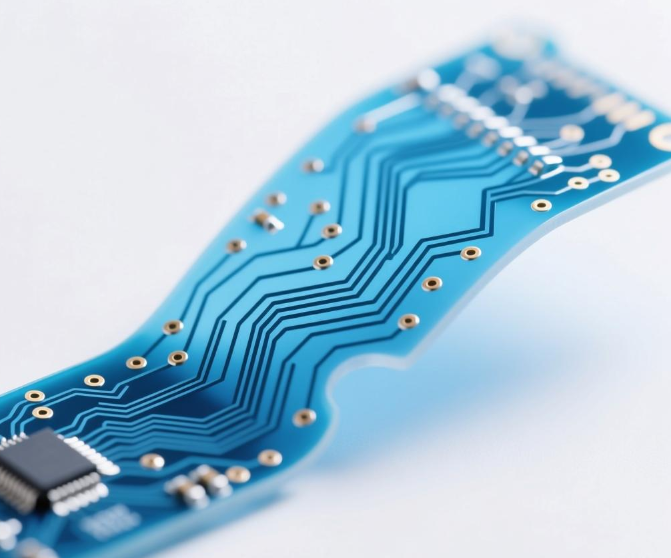

柔性PCB制造的应用场景适配与工艺调整

一、消费电子领域柔性 PCB 的制造适配

消费电子是柔性 PCB 的最大应用领域(占比约 60%),包括折叠屏手机、可穿戴设备、智能家居,不同产品对柔性 PCB 的柔性度、尺寸、可靠性要求不同,制造工艺需针对性调整。

(一)折叠屏手机柔性 PCB 的制造适配

核心需求:需承受 10 万次以上弯折(弯折半径 2-3mm)、薄型化(厚度≤0.1mm)、高频信号传输(支持 5G),且耐温(-20℃-60℃)、耐汗液腐蚀。

制造工艺调整:

基材选择:采用 12.5-25μm 超薄 PI 基材(Tg≥280℃),确保柔性与耐温性;基材表面进行抗静电处理(表面电阻 10?-10?Ω),避免静电吸附粉尘。

线路设计与制造:弯折区域线路采用 “圆弧过渡” 设计,避免直角(减少应力集中);线宽线距控制在 0.1-0.15mm(兼顾精细度与弯折可靠性),蚀刻时采用低电流密度电镀铜(1A/dm2),加入柔韧性添加剂,使线路层断裂伸长率≥20%。

层压与补强:采用无胶层压工艺(避免胶粘剂在弯折处开裂),覆盖膜选用 12.5μm 超薄 PI,层压温度 160-180℃,压力 1.5MPa,真空度≤-0.098MPa,减少气泡;补强板仅在连接器区域使用(0.1mm PI 补强板),避开弯折区,确保弯折灵活性。

案例:某品牌折叠屏手机柔性 PCB,通过上述工艺调整,弯折 10 万次后线路导通电阻变化≤5%,无基材断裂,满足客户需求;批量生产合格率达 95% 以上,故障率<0.05%。

(二)可穿戴设备柔性 PCB 的制造适配

核心需求:轻量化(重量≤0.5g)、微型化(尺寸≤10mm×20mm)、柔性度高(可贴合人体曲线,弯折半径 1-2mm),且耐汗液(pH 4.0-7.0)、耐低温(-10℃-45℃)。

制造工艺调整:

材料与尺寸:选用 12.5μm PET 或 PI 基材(PET 成本更低,适合低成本可穿戴设备),覆盖膜采用 10μm 超薄 PET(透明,便于视觉检测);采用激光切割(紫外激光,精度 ±0.005mm)制作微型化结构(如窄条线路,宽度 0.08mm),切割后进行等离子去毛刺,避免边缘毛边导致短路。

元器件焊接:采用微点焊工艺(焊接温度 220-240℃,时间 1-2 秒),避免高温损伤柔性基材;焊接后进行补强(0.05mm PI 补强板),增强焊点可靠性,防止弯折时焊点脱落。

耐汗液处理:覆盖膜选用耐化学性 PET(耐汗液浸泡 24 小时无脱落),基材表面涂覆防汗涂层(厚度 5-10μm,符合皮肤接触标准),避免汗液腐蚀线路。

案例:某智能手环柔性 PCB,采用 12.5μm PET 基材、紫外激光切割、微点焊工艺,重量 0.3g,尺寸 8mm×15mm,可贴合手腕曲线,耐汗液测试后绝缘电阻≥100MΩ,满足可穿戴设备需求。

(三)智能家居柔性 PCB 的制造适配

核心需求:低成本、中等柔性(弯折半径 5-10mm,无需频繁弯折)、耐温(-10℃-70℃)、抗干扰(支持无线信号传输),应用于智能灯具、扫地机器人等。

制造工艺调整:

材料替代:选用 PET 基材(成本比 PI 低 50%)替代 PI,胶粘剂选用丙烯酸类(成本低、柔韧性好),覆盖膜选用 PET(透明、易加工),降低制造成本。

工艺简化:采用单面板设计(减少层压工序),蚀刻工艺选用碱性蚀刻液(比酸性蚀刻液成本低 30%),成型采用模具冲压(比激光切割效率高 2 倍),适合批量生产。

抗干扰设计:高频信号线路采用屏蔽层(铜箔屏蔽,厚度 18μm),屏蔽层与地线连接,减少电磁干扰;线宽线距按抗干扰要求设计(如无线信号线路间距≥0.2mm),蚀刻时确保线路边缘光滑,降低信号反射。

案例:某智能灯具柔性 PCB,采用 PET 基材、单面板设计、模具冲压成型,成本比 PI 柔性 PCB 降低 40%,耐温测试(-10℃-70℃)后性能稳定,无线信号传输正常,批量生产效率达 1000 块 / 小时。

二、汽车电子领域柔性 PCB 的制造适配

汽车电子对柔性 PCB 的可靠性要求极高(需满足 AEC-Q200 标准),应用场景包括引擎舱、内饰、动力电池,需承受高低温、振动、油污等恶劣环境,制造工艺需重点关注耐温、耐振动、耐化学性。

(一)汽车引擎舱柔性 PCB 的制造适配

核心需求:耐高低温(-40℃-150℃)、耐振动(10-2000Hz,加速度 20g)、耐机油腐蚀,且具备良好导热性(散热需求)。

制造工艺调整:

材料选择:基材选用 50μm 耐高温 PI(Tg≥280℃,长期耐温 150℃),胶粘剂选用环氧树脂类(耐温 180℃,耐机油腐蚀),覆盖膜选用 25μm PI(绝缘性好,耐温 180℃);补强板选用 0.3mm 铝(导热系数 200W/(m?K)),增强散热与刚性。

线路与镀层:线路铜层厚度 35μm(比普通柔性 PCB 厚 1 倍),提高电流承载能力与耐疲劳性;表面处理采用沉锡(厚度 0.8-1.2μm),沉锡层耐温性优于沉金,且与汽车焊接工艺适配(无铅回流焊 240-250℃)。

可靠性强化:层压时采用真空层压(真空度≤-0.098MPa),延长层压时间(40-50 秒),确保无气泡;成型后进行高温老化测试(150℃,1000 小时)、振动测试(2000Hz,20g,1000 小时),验证可靠性。

案例:某汽车引擎舱传感器柔性 PCB,采用上述工艺后,在 - 40℃-150℃环境下工作 5000 小时,电气性能变化≤5%,耐机油浸泡(25℃,1000 小时)后覆盖膜无脱落,满足 AEC-Q200 标准。

(二)汽车内饰柔性 PCB 的制造适配

核心需求:中等柔性(弯折半径 5-10mm,无需频繁弯折)、耐温(-30℃-85℃)、耐紫外线(避免长期光照老化)、轻量化(适应内饰空间)。

制造工艺调整:

材料与设计:基材选用 25μm PI 或 PET(根据成本需求),覆盖膜添加紫外线吸收剂(如苯并三唑类),提高耐紫外线性能;线路设计采用集成化(将多个功能线路整合为一块柔性 PCB),减少连接点,提高可靠性。

成型与装配:采用激光切割(精度 ±0.01mm),适配内饰复杂形状(如弧形、异形);补强板选用 0.2mm FR-4(成本低、刚性适中),安装在连接器与元器件区域;装配时采用卡扣式固定(避免螺丝拧紧导致基材损伤),与内饰部件贴合。

环境测试:进行低温存储(-30℃,1000 小时)、高温存储(85℃,1000 小时)、紫外线老化测试(UVB-313 灯管,1000 小时),确保内饰环境下长期使用性能稳定。

案例:某汽车中控屏柔性 PCB,采用 25μm PI 基材、激光切割成型、FR-4 补强板,集成触控与显示线路,重量比刚性 PCB 减轻 30%,耐紫外线测试后无基材变色、线路老化,满足汽车内饰使用要求。

三、医疗设备领域柔性 PCB 的制造适配

医疗设备柔性 PCB 需满足生物相容性、高精度、高可靠性,应用包括植入式设备(如心脏起搏器)、体外诊断设备(如血糖仪)、可穿戴医疗设备(如动态血压监测仪),制造工艺需符合医疗标准(如 ISO 10993、FDA QSR 820)。

(一)植入式医疗柔性 PCB 的制造适配

核心需求:极高柔性(可贴合人体组织,弯折半径 1-2mm)、生物相容性(无毒性、无刺激)、微型化(尺寸≤5mm×10mm)、长期可靠性(体内工作 5-10 年)。

制造工艺调整:

材料选择:基材选用生物相容性 PI(符合 ISO 10993-1 标准),表面进行亲水处理(减少蛋白质吸附);胶粘剂选用无挥发物环氧树脂类(避免体内释放有害物质);覆盖膜选用超薄 PI(10μm),确保柔性与生物相容性。

微型化制造:采用光刻技术制作精细线路(线宽 / 线距≤0.05mm),电镀金(厚度 0.5-1μm),金层生物相容性好、耐体液腐蚀;成型采用紫外激光切割(精度 ±0.005mm),制作微型化结构(如窄条、小孔)。

无菌与可靠性:生产环境为万级洁净车间,避免污染;成品进行伽马射线灭菌(剂量 25-35kGy),确保无菌;进行体外降解测试(模拟体液环境,10 年降解率≤1%)、长期可靠性测试(37℃,模拟体液浸泡,5000 小时),验证体内使用安全性。

案例:某植入式心脏起搏器柔性 PCB,采用 10μm 生物相容性 PI、紫外激光切割、镀金工艺,尺寸 4mm×8mm,可贴合心脏表面,生物相容性测试无刺激,体外降解测试 5000 小时性能稳定,符合 FDA 要求。

(二)体外诊断设备柔性 PCB 的制造适配

核心需求:高精度(线路定位误差≤0.01mm,适配微流控芯片)、耐化学腐蚀(耐酸碱试剂,如 pH 2-12)、高绝缘性(避免试剂漏电)、易清洁(表面光滑,无残留)。

制造工艺调整:

线路与表面处理:采用高精度光刻(线宽线距 0.05-0.1mm),确保线路定位精准;表面处理采用电解镍金(镍层 5-10μm,金层 0.5-1μm),镍金层耐化学腐蚀性强,且表面光滑易清洁。

覆盖膜与密封:覆盖膜选用耐化学性 PI(耐酸碱浸泡 24 小时无损伤),层压时采用无胶工艺,避免胶粘剂被试剂溶解;边缘采用激光密封(融化 PI 基材,形成密封边),防止试剂渗入线路层。

精度与可靠性测试:采用激光轮廓仪检测线路定位精度,确保与微流控芯片适配;进行化学腐蚀测试(浸泡在诊断常用试剂中,24 小时),检测绝缘性与表面状态;每批成品抽样进行功能测试(如信号传输精度),合格后方可出厂。

案例:某血糖检测设备柔性 PCB,采用 0.05mm 线宽线距、电解镍金表面处理、激光密封边缘,与微流控芯片精准对接,耐酸碱测试后绝缘电阻≥100MΩ,信号传输精度误差≤1%,满足体外诊断设备要求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号