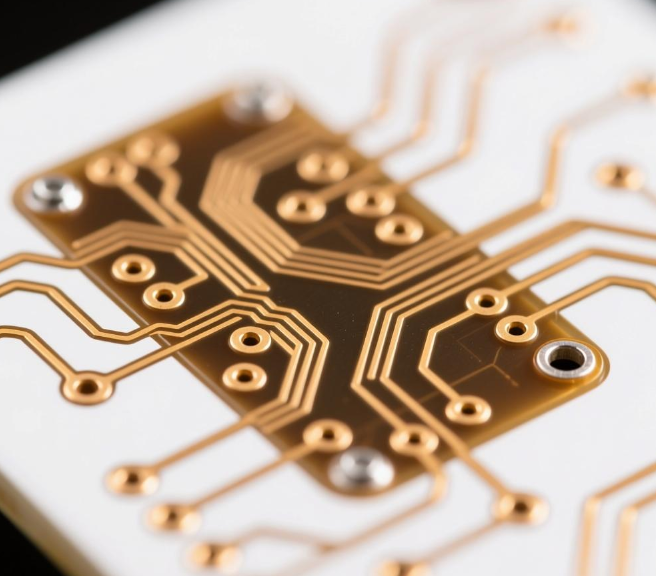

PCB单面板成本 - 性能平衡之道

一、单面板 PCB 的成本构成与优化空间

单面板 PCB 成本主要由 “基材(30%-40%)、铜箔(15%-20%)、工艺加工(25%-35%)、检验与包装(5%-10%)” 四部分构成,相比双面板(基材 + 铜箔成本占比 50% 以上,工艺加工占比 40%),成本优势显著,但需在低成本前提下保障基础性能(如导通性、绝缘性、机械强度),避免因成本压缩导致产品失效。

二、低成本设计策略:从选型到工艺简化

(一)基材与铜箔的低成本选型

基材替代:中低频、低功耗场景(如遥控器、小型 LED 驱动),用普通 FR-4 基材(厚度 1.0mm,成本 80 元 /㎡)替代高 Tg FR-4(成本 150 元 /㎡),降低基材成本 30% 以上;

铜箔减薄:电流≤1A 时,用 35μm 铜箔(成本 120 元 /㎡)替代 50μm 铜箔(成本 180 元 /㎡),铜箔成本降低 33%,同时减少蚀刻液消耗(35μm 铜箔蚀刻时间比 50μm 短 20%)。

(二)设计简化与工艺优化

布线简化:减少跳线使用(每块 PCB 跳线数量≤2 根),避免人工焊接跳线的工时成本;采用 “统一线宽” 设计(如电源线路统一 2mm,信号线路统一 0.2mm),简化蚀刻工艺参数设置;

工艺合并:将阻焊层涂覆与丝印工序安排在同一生产线,减少板件转运时间(从 2 小时缩短至 30 分钟),提升生产效率,降低单位加工成本;

批量优化:采用 “拼版设计”,将多块小型单面板(如 20mm×20mm)拼合为标准尺寸(如 300mm×400mm),批量蚀刻、丝印,材料利用率从 60% 提升至 85%,单位成本降低 25%。

三、基础性能保障:避免成本压缩导致的性能缺失

(一)导通与绝缘性能保障

导通性:铜箔线路最小宽度≥0.15mm(电流≤0.5A),焊盘直径≥0.8mm(适配 0603 及以上封装元器件),避免线路过细导致的导通不良;

绝缘性:阻焊层干膜厚度≥20μm,线路间距≥0.15mm,确保相邻线路间绝缘电阻≥101?Ω,避免短路风险;

测试保障:每批次抽取 5% 的 PCB 进行飞针测试,检测导通电阻(≤0.1Ω)与绝缘电阻,不合格品率控制在 0.1% 以内。

(二)机械与环境性能保障

机械强度:基材厚度≥0.8mm(小型 PCB),避免弯曲断裂;安装孔孔径比螺丝直径大 0.1-0.2mm,减少安装应力;

防氧化:铜箔表面可采用 “化学镀锡” 处理(厚度 5-8μm),替代成本更高的镀金,耐氧化时间从 3 个月延长至 12 个月;

耐温性:即使选用普通 FR-4 基材,也需确保 Tg≥130℃,满足 - 20-60℃的常规使用温度,避免高温下基材变形。

四、成本 - 性能平衡实例:某小型 LED 台灯 PCB 设计

某厂家为小型 LED 台灯设计单面板 PCB 时,通过以下措施实现平衡:

成本优化:选用 1.0mm 厚普通 FR-4 基材(80 元 /㎡)+35μm 铜箔(120 元 /㎡),拼版设计(10 块 / 拼版),单位成本 0.4 元;

性能保障:LED 驱动线路宽 1.5mm(电流 1A),地线铺铜面积 20%,阻焊层厚度 25μm,镀锡处理铜箔;

测试结果:导通电阻 0.08Ω,绝缘电阻 1011Ω,在 - 20-60℃环境下连续工作 5000 小时,无线路氧化、LED 闪烁现象,成本比双面板方案降低 60%,性能满足台灯使用需求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号