变频器 PCB 的散热设计与功率密度提升方案

变频器作为工业传动系统的核心部件,其 PCB 设计直接影响转换效率、功率密度与使用寿命。随着工业设备小型化趋势,变频器 PCB 需在有限空间内实现大功率输出,同时解决散热难题,这对 PCB 设计提出了系统性挑战。

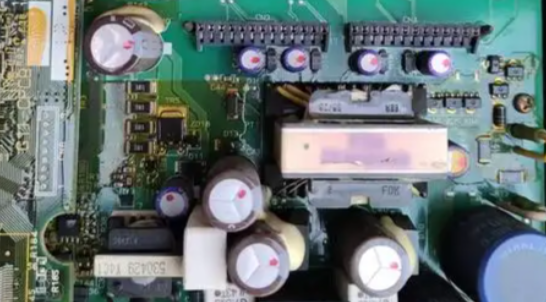

散热路径优化是变频器 PCB 设计的核心。功率模块(如 IGBT、MOSFET)在高频开关过程中产生大量热量,结温每升高 10℃,器件寿命将缩短一半。PCB 需采用 “器件 - 焊盘 - 铜皮 - 散热器” 的多级散热路径:功率器件采用直接铜键合(DCB)基板,通过焊接与 PCB 主基板连接,焊盘面积不小于器件底部散热面的 1.2 倍。主基板选用高导热材料,如铝基 PCB(导热系数 2-5W/m?K)或铜基 PCB(导热系数 10-20W/m?K),较传统 FR-4(0.3W/m?K)提升 10 倍以上。在功率器件下方设计密集散热过孔(如 φ0.4mm 过孔,间距 1mm),过孔数量不少于 10 个 /cm2,实现热量从顶层到底层的高效传导。

布局分区设计有效降低热耦合。变频器 PCB 需严格划分功率区(强电)与控制区(弱电),两区之间保持至少 5mm 的安全距离。功率区包含整流桥、滤波电容、IGBT 模块等发热器件,布局时遵循电流路径最短原则,减少回路阻抗与发热。控制区(如 MCU、运算放大器)远离功率器件,避免热辐射影响。在两者之间设置接地屏蔽带,既隔离电磁干扰又阻断热传导。对于三相变频器,三个桥臂的功率器件需对称布局,确保散热均匀,避免局部热点。电容组采用矩阵式排列,预留足够散热间隙(≥2mm),防止热量积聚。

先进冷却技术提升散热效率。自然冷却适用于 1kW 以下小功率变频器,PCB 顶层设计大面积散热铜皮(占比≥30%),并增加散热鳍片(高度 5-10mm)。强制风冷方案中,PCB 需与风扇形成有效气流通道,发热器件沿气流方向排列,功率最大的器件放置在气流入口处。液冷方案适用于 10kW 以上大功率变频器,PCB 底部贴合水冷板,通过金属导热垫(导热系数≥3W/m?K)实现紧密接触,水流量控制在 1-2L/min,进出口温差不超过 5℃。在 PCB 设计时,需预留传感器安装位置,实时监测关键器件温度,当超过阈值(如 IGBT 结温 125℃)时触发保护机制。

功率密度提升需突破空间限制。采用三维堆叠设计,将控制电路与功率电路分离为两个 PCB,通过板对板连接器垂直连接,体积较传统平面布局减少 40%。选用贴片式功率器件(如 TO-252 封装 MOSFET)替代插件器件,减少 PCB 占用面积。集成式功率模块(IPM)将 IGBT、续流二极管、驱动电路集成封装,较分立方案节省 60% 空间。PCB 采用高密度互联(HDI)技术,线宽线距降至 0.1mm/0.1mm,增加布线密度。在布局时,利用 PCB 立体空间,将电容、电感等元件立式安装,通过支架固定在 PCB 表面,进一步提高空间利用率。

散热仿真与测试验证确保设计有效性。采用热仿真软件(如 Flotherm)建立 PCB 热模型,模拟不同工况下的温度分布,目标是所有器件温度不超过其额定结温的 80%。仿真时需考虑 PCB 实际安装环境,如机箱通风条件、相邻部件的热影响。制作样机后进行温升测试,在额定负载下运行 1 小时,使用红外热像仪记录温度分布,热点温度需符合设计要求。进行热冲击测试(-40℃至 + 125℃,100 次循环),验证 PCB 在温度剧烈变化下的可靠性。通过持续优化散热设计,现代变频器 PCB 功率密度已从传统的 5W/cm3 提升至 15W/cm3 以上,同时保持良好的温度稳定性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号