丝网印刷设计的技术分享:LPI与DLP

您是否想了解印刷电路板 (PCB) 项目的最佳丝印设计技术?当谈到 PCB 制造的精度和质量时,两种先进的方法脱颖而出:液体照片成像 (LPI) 和直接图例打印 (DLP)。在本综合指南中,我们将深入探讨 LPI 丝印工艺,探讨 DLP 丝印优势,并提供 PCB 丝印设计的 LPI 和 DLP 的详细比较。无论您是工程师、设计师还是业余爱好者,这篇文章都将帮助您选择适合您需求的技术。

什么是 PCB 丝印,为什么它很重要?

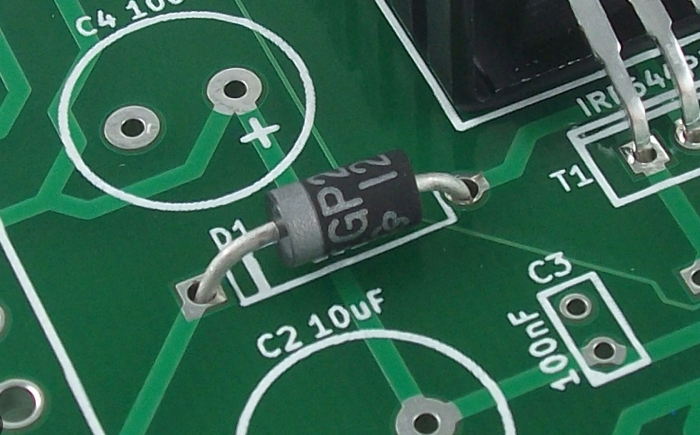

在比较这两种高级技术之前,让我们先从基础知识开始。PCB丝印是印在电路板表面的文字、符号和标记层。该层用作元件放置、组装说明以及电阻器、电容器和 IC 等部件识别的指南。它通常用白色墨水(尽管也有其他颜色)印刷在阻焊层顶部,以确保可见性和清晰度。

高质量的丝印对于减少组装和故障排除过程中的错误至关重要。印刷质量差或标记不清晰可能会导致组件错位或维修过程中出现混乱。这就是为什么选择正确的丝印方法对于 PCB 生产的功能和效率至关重要。

丝网印刷技术概述

从历史上看,PCB 上的丝网印刷是使用模板将墨水直接涂在电路板上手动完成的。虽然这种方法具有成本效益,但缺乏精度和一致性,特别是对于复杂的设计。如今,LPI 和 DLP 等先进技术彻底改变了这一过程,提供了更高的精度和更精细的细节。让我们详细探讨每种方法,以了解它们的工作原理以及它们为 PCB 制造带来哪些好处。

液体光成像 (LPI):通过光化学过程实现精度

LPI 丝印工艺是一种广泛使用的技术,与传统的手动方法相比,其准确性更高。它对于线宽大于 4 密耳(0.004 英寸)的设计特别有效。它的工作原理如下:

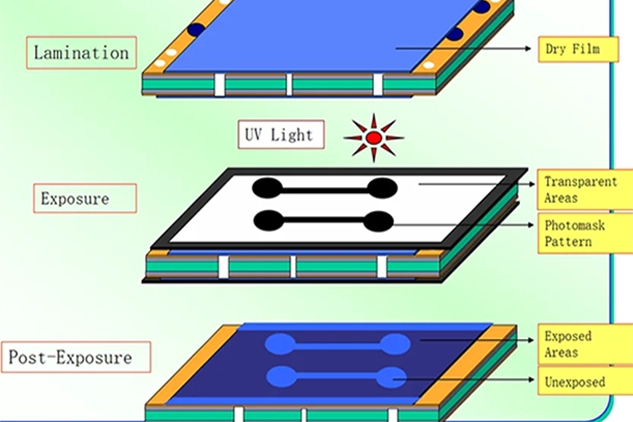

应用:液体可光成像环氧树脂涂覆在PCB表面上,类似于阻焊层的应用方式。

暴露:涂层板通过光掩模暴露在紫外线 (UV) 下,光掩模定义了丝印标记将出现的区域。

发展:曝光后,未曝光的环氧树脂被洗掉,留下所需的标记。

固化:然后对电路板进行固化以硬化剩余的环氧树脂,确保组装和使用过程中的耐用性。

LPI 工艺以其能够产生清晰且一致的标记而闻名,即使在具有密集组件布局的复杂电路板上也是如此。就精度而言,它比手动丝网印刷更上一层楼,通常用于中大批量生产。

LPI 的主要优点:

对于小至 4 密耳的线宽具有高精度,适合详细设计。

跨多个电路板的结果一致,减少生产中的可变性。

与更先进的方法相比,对于中型项目来说具有成本效益。

LPI 的局限性:

不如一些较新的超细标记技术(低于 4 密耳)精确。

需要额外的加工步骤,这会增加生产时间。

直接图例打印 (DLP):尖端的数字精度

直接图例印刷 (DLP) 代表了丝网印刷技术的巅峰之作,利用数字印刷方法实现无与伦比的准确性。这种方法非常适合复杂的设计和高密度 PCB。以下是 DLP 丝印过程的细分:

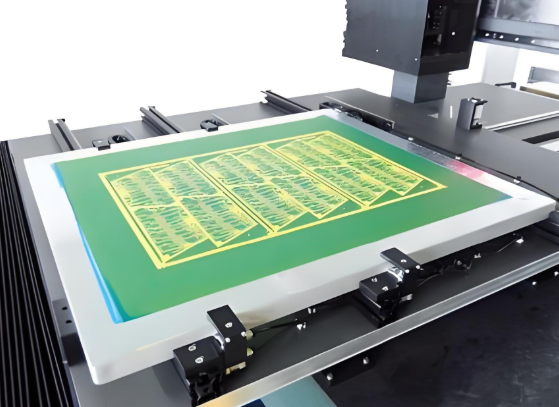

数字应用:喷墨打印机在 CAD 数据的引导下,将丙烯酸墨水直接涂抹到 PCB 表面。

紫外线固化:印刷油墨时,会立即使用紫外线固化,确保其牢固地粘附在电路板上。

精确控制:由于该过程由数字文件驱动,因此不需要物理掩码或模板,从而可以快速调整和定制。

DLP 丝印的优势包括能够处理极其精细的细节,通常可以实现低于 4 密耳的线宽和出色的清晰度。这使其成为精度不容谈判的现代高科技应用的首选。

DLP 的主要优点:

卓越的精度,能够生成线宽小于 4 密耳的标记。

灵活地直接从 CAD 数据进行最后一刻的设计更改,无需额外设置。

由于消除了光掩模创建和其他准备步骤,从而缩短了生产时间。

非常适合经常定制的原型和小批量运行。

DLP 的局限性:

与 LPI 相比,成本更高,这对于注重预算的项目来说可能是一个障碍。

DLP 系统的设备和维护成本很高,通常使其对于小批量制造商来说不太可行。

比较 PCB 丝印设计的 LPI 和 DLP

现在我们已经探讨了 LPI 丝印工艺和 DLP 丝印优势,让我们正面比较这两种技术。在 LPI 和 DLP 之间进行选择取决于几个因素,包括项目要求、预算和生产规模。下面,我们将根据关键标准对它们进行评估,以帮助您做出明智的决定。

1. 精度和细节

在比较 PCB 丝印的 LPI 和 DLP 时,精度是一个关键因素。LPI 为 4 密耳及以上的线宽提供了良好的精度,使其适用于许多标准 PCB 设计。然而,它难以满足高密度电路板所需的超精细细节。另一方面,DLP 在这方面表现出色,可以轻松处理低于 4 密耳的线宽,并具有清晰、清晰的标记。对于涉及微型组件或狭小间距的项目,DLP 显然是赢家。

2. 成本和预算考虑

成本通常是 PCB 制造的决定性因素。LPI 通常比 DLP 更实惠,特别是对于大中型生产运行。该工艺使用成熟的光化学技术,不需要昂贵的数字印刷设备。DLP 虽然提供卓越的效果,但由于涉及先进的技术和维护,价格更高。对于注重预算的项目或超精细精度并不重要的大批量项目,LPI 提供了一种经济高效的解决方案。

3. 生产速度和灵活性

DLP 在生产速度和灵活性方面表现出色。由于它依赖于直接从 CAD 文件进行数字打印,因此不需要 LPI 所需的耗时的设置过程,例如创建光掩模。这使得 DLP 非常适合原型或小批量生产,在这些过程中,快速周转和设计迭代很常见。LPI 虽然由于其多步骤流程而速度较慢,但对于设置时间不太重要的大批量生产来说仍然很有效。

4. 耐用性和寿命

LPI 和 DLP 都能产生耐用的丝网印刷标记,能够承受组装和长期使用的严酷考验。DLP 中使用的紫外线固化油墨具有出色的附着力和耐磨性,而 LPI 的环氧树脂基标记在固化后也很坚固。在大多数情况下,假设遵循正确的应用和固化工艺,两者的耐用性相当。

5. 适合不同项目类型

LPI 和 DLP 之间的选择通常取决于项目的具体需求。对于中等复杂性的标准 PCB,LPI 提供了可靠且经济的选择。它非常适合消费电子产品、工业控制和其他精细细节不重要的应用。然而,DLP 是尖端设计的首选,例如电信、医疗设备或航空航天领域,在这些领域,精度和定制至关重要。

选择正确丝印方法的实用技巧

在清楚地了解这两种技术后,这里有一些可行的提示,可帮助您在下一个 PCB 项目中选择 LPI 和 DLP:

评估设计复杂性:如果您的 PCB 具有密集的组件或需要小于 4 密耳的标记,请选择 DLP 以确保清晰度和精度。

考虑产量:对于注重成本节约的大批量运行,LPI 提供了质量和经济性之间的实际平衡。

评估周转时间:如果您正在制作原型或需要快速更改设计,DLP 的数字化流程将节省时间和精力。

预算限制:平衡您对精度的需求与预算。如果不需要超精细的细节,LPI 可以以较低的成本提供可靠的结果。

咨询专家:与值得信赖的 PCB 制造商合作,讨论您的项目要求。他们可以提供有关哪种方法最符合您的目标的见解。

PCB丝印技术的未来趋势

随着 PCB 设计不断发展,组件更小、密度更高,丝印技术也在不断进步。DLP 等数字印刷方法变得越来越容易获得,随着采用的增长,成本预计会随着时间的推移而降低。此外,油墨配方和固化技术的创新正在提高丝印标记的耐用性和耐环境性,即使在恶劣的条件下也是如此。随时了解这些趋势可以帮助您确保设计面向未来并保持竞争优势。

为您的 PCB 丝印做出正确的选择

在液体照片成像 (LPI) 和直接图例印刷 (DLP) 之间进行 PCB 丝印设计的选择取决于您项目的独特需求。LPI 丝印工艺为标准设计提供了一种经济高效的解决方案,具有良好的精度,使其成为许多应用的理想选择。另一方面,DLP 丝印的优势在于其无与伦比的准确性和灵活性,非常适合复杂的高科技电路板。通过根据精度、成本和生产速度等因素仔细比较 PCB 丝印的 LPI 和 DLP,您可以选择最符合您目标的方法。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号