别踩坑!PCB厂家科普蚀刻工艺的5个关键质量控制点

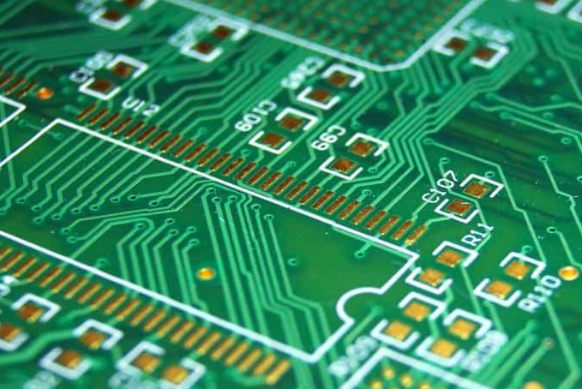

在 PCB 制造中,蚀刻工艺就像 “临门一脚”—— 前面的设计、钻孔、涂覆等环节做得再好,只要蚀刻出问题,整个 PCB 就可能报废。比如电路短路、线路变细、边缘毛糙…… 这些常见的质量问题,大多和蚀刻过程中的控制不到位有关。今天,我们就来聊聊 PCB 蚀刻工艺中最关键的 5 个质量控制点,帮你避开那些 “隐形坑”。

第一个控制点:蚀刻液的浓度与温度—— 这是影响蚀刻效果的 “核心变量”。不管是酸性蚀刻液(氯化铁)还是碱性蚀刻液(氨水 - 氯化铜),浓度都必须控制在合理范围内。如果浓度太低,蚀刻速度会变慢,多余的铜箔蚀刻不干净,导致 “残铜”(电路之间有多余的铜连接,容易短路);如果浓度太高,蚀刻速度太快,容易出现 “过蚀刻”(把需要保留的电路边缘也腐蚀掉,导致线路变细,甚至断路)。另外,温度对蚀刻速度的影响也很大 —— 温度越高,蚀刻速度越快,但同时侧蚀也会更严重;温度太低,蚀刻速度慢,效率低。一般来说,酸性蚀刻液的温度控制在 40-50℃,碱性蚀刻液控制在 45-55℃,具体要根据铜箔厚度和电路精度调整。很多厂家会在蚀刻槽里装自动控温装置和浓度检测仪器,实时监控并调整,避免人工操作的误差。

第二个控制点:蚀刻时间与传送速度—— 这是 “精度控制” 的关键。蚀刻时间不是越长越好,也不是越短越好,而是要和蚀刻液的浓度、温度、铜箔厚度匹配。比如,铜箔厚度是 35μm(常见的薄铜箔),蚀刻液浓度和温度都达标,那么蚀刻时间大概在 1-2 分钟;如果铜箔厚度是 70μm(厚铜箔),时间就要延长到 2-3 分钟。在量产线上,PCB 是通过传送带送入蚀刻槽的,所以传送速度就决定了蚀刻时间 —— 速度太快,蚀刻不充分;速度太慢,容易过蚀刻。很多厂家会做 “试蚀刻”:先拿几块样板,调整好传送速度,蚀刻后检查电路情况,确定最佳速度后再批量生产。这里要注意,即使是批量生产,也要定期抽查样板,因为蚀刻液的浓度会随着使用逐渐降低,可能需要微调传送速度来补偿。

第三个控制点:抗蚀剂的质量与附着力—— 这是 “保护电路” 的第一道防线。抗蚀剂的作用是保护需要保留的铜箔,如果抗蚀剂质量差,或者附着力不好,蚀刻时就会出现 “渗镀”(蚀刻液从抗蚀剂边缘渗进去,腐蚀电路边缘),导致线路边缘毛糙,甚至出现 “露铜”(抗蚀剂脱落,铜箔被误腐蚀)。所以,抗蚀剂的选择很重要 —— 要选附着力强、耐蚀刻的产品,比如现在主流的感光干膜,比传统的湿膜附着力更好,侧蚀更小。另外,涂覆抗蚀剂后的烘干环节也不能忽视:烘干温度太低,抗蚀剂没干透,附着力差;温度太高,抗蚀剂会老化变脆,容易开裂。一般烘干温度控制在 70-90℃,时间 15-30 分钟,具体要根据抗蚀剂的类型调整。

第四个控制点:PCB 的清洗与干燥—— 这是 “避免二次污染” 的关键。在蚀刻前后,PCB 都需要彻底清洗:蚀刻前,清洗是为了去除覆铜板表面的油污、氧化层,保证抗蚀剂的附着力;蚀刻后,清洗是为了去除残留的蚀刻液,避免蚀刻液继续腐蚀电路,或者污染后续的退膜工序。如果清洗不彻底,蚀刻后残留的蚀刻液会在 PCB 表面形成 “白斑”(氧化层),影响后续的焊接和导通性能;甚至会导致电路 “后续腐蚀”,使用一段时间后出现断路。清洗时要用去离子水(避免水中的杂质附着在 PCB 上),而且要采用 “喷淋 + 浸泡” 结合的方式,确保每个角落都清洗干净。清洗后还要及时烘干,避免 PCB 表面残留水分,导致铜箔氧化。

第五个控制点:蚀刻后的检测与返修—— 这是 “最后一道把关”。即使前面的控制都做得很好,也难免会出现个别不合格的产品,所以蚀刻后的检测必不可少。检测主要包括两个方面:一是 “外观检测”,用放大镜或显微镜检查电路边缘是否整齐、有无残铜、露铜、毛糙等问题;二是 “电气性能检测”,用万用表或专用检测设备检查电路是否导通、有无短路、断路等问题。对于外观有轻微缺陷(比如边缘轻微毛糙)的产品,可以进行返修(比如用细砂纸轻轻打磨);对于严重缺陷(比如短路、断路)的产品,要及时挑出,避免流入后续工序,造成更大的损失。很多厂家现在会引入自动化检测设备(比如 AOI 自动光学检测机),比人工检测效率更高、精度更准,能有效减少漏检和误检。

其实,PCB 蚀刻工艺的质量控制,本质上是 “细节控制”—— 从蚀刻液的一滴浓度,到传送速度的一秒差异,都可能影响最终的产品质量。只有把每个控制点都做到位,才能生产出合格、稳定的 PCB 产品。对于刚接触 PCB 制造的新手来说,一定要重视这些细节,避免因为 “小疏忽” 导致 “大问题”。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号