解锁密度:深入研究用于HDI设计的堆叠过孔 PCB

在快速发展的电子世界中,在更小的空间内实现更高的功能是重中之重。如果您正在探索优化印刷电路板 (PCB) 设计的方法,您可能想知道通过设计堆叠的 HDI PCB 如何提供帮助。简而言之,高密度互连 (HDI) PCB 中的堆叠过孔技术可以通过有效连接多层、减少空间和提高性能来实现更紧凑的布局。这篇博文深入探讨了高密度互连 PCB 解决方案的世界,重点关注堆叠微孔 PCB 制造、PCB 层数减少和先进的 PCB 布线技术。让我们在您的设计中释放密度的潜力!

什么是通过 PCB 堆叠,为什么它们对 HDI 设计很重要?

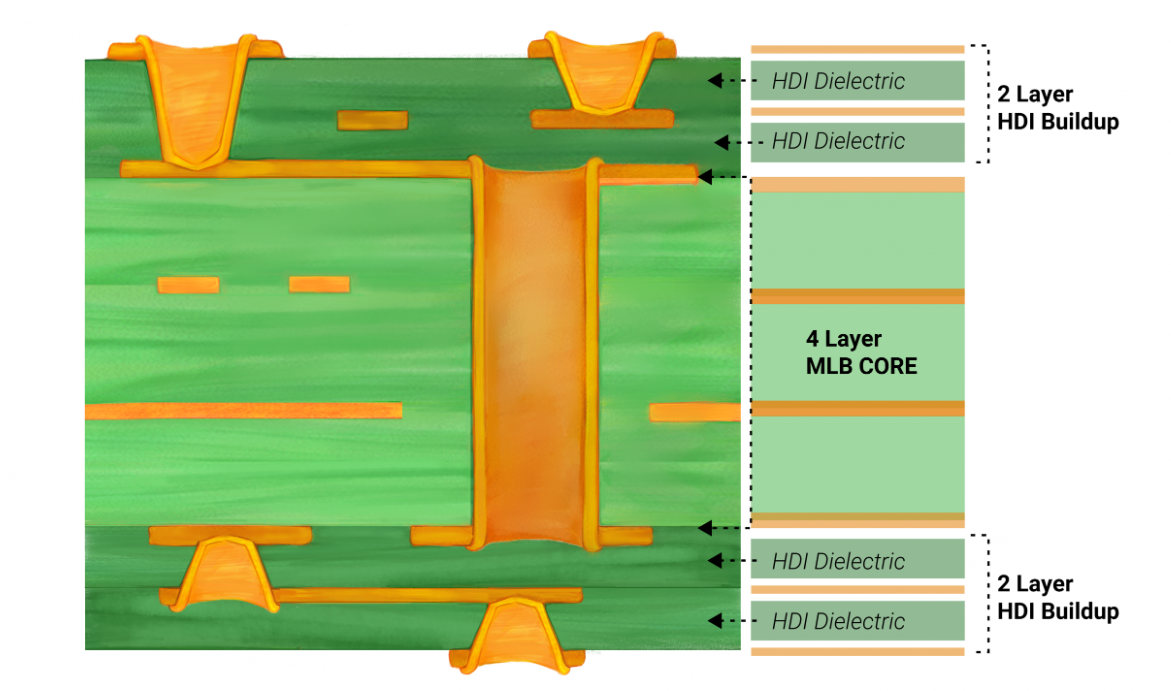

高密度互连 (HDI) PCB 经过精心设计,可将更多组件和连接封装到更小的区域中。HDI 设计的一个关键特征是使用微孔——连接电路板层的微孔。当这些微孔直接放置在多层上时,它们就会形成所谓的堆叠过孔。这种技术改变了通过设计堆叠的 HDI PCB 的游戏规则,因为它节省了空间,并允许在更小的占地面积内进行更复杂的布线。

为什么这很重要?在现代电子产品中,从智能手机到医疗设备,空间非常宝贵。堆叠过孔可帮助设计人员在不增加电路板尺寸的情况下实现更高的密度。它们还通过缩短连接路径来提高信号完整性,从而减少信号损失和干扰。例如,在高速应用中,较短的路径可以降低阻抗失配,通常将关键信号的值保持在 50 欧姆以下。

高密度互连 PCB 技术的基础知识

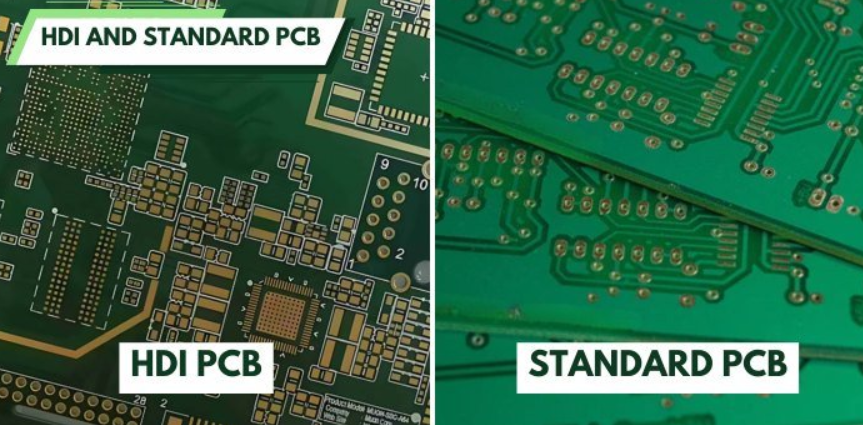

在深入研究堆叠过孔之前,让我们先了解一下高密度互连 PCB 技术的基础。HDI 板与传统 PCB 的不同之处在于使用更细的走线、更小的过孔和更密集的布局。它们通常包含盲孔和埋孔,这些过孔不会穿过整个电路板,与通孔过孔相比节省更多空间。

HDI 技术的定义在于其每单位面积支持更多连接数的能力。这通常通过线宽和间距来衡量,在高级设计中可以低至 3 密耳(0.003 英寸)。结果?您可以在不牺牲性能的情况下将更多功能安装到设备中。HDI 对于 5G 技术等应用尤其重要,因为信号速度可能超过 10 Gbps,需要精确的路由和最小的干扰。

堆叠微孔 PCB 制造的工作原理

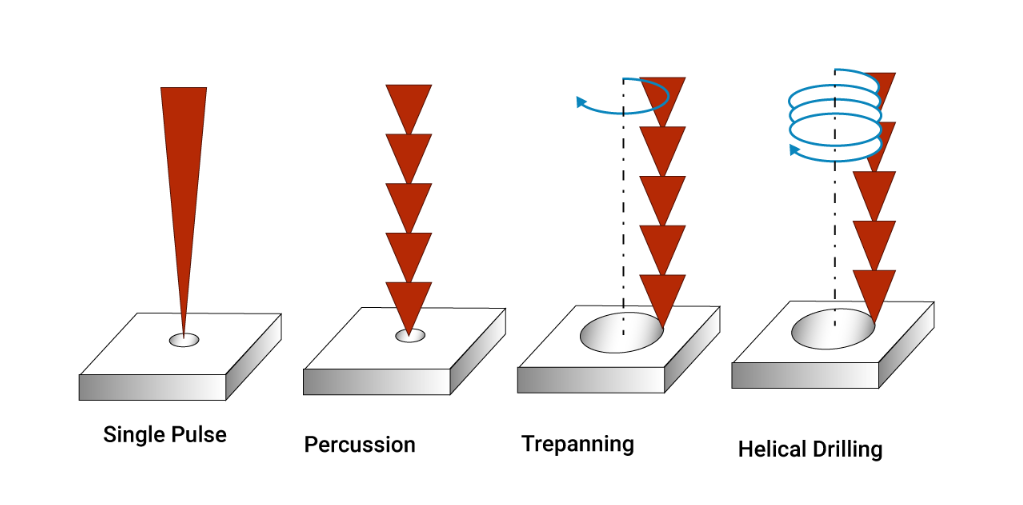

堆叠微孔PCB制造工艺是一种精确而先进的技术。微孔通常是激光钻孔的,直径小至 3 至 6 密耳,比传统机械钻孔小得多。在堆叠过孔设置中,这些微孔在 PCB 制造过程中逐层对齐和构建。

以下是制造步骤的简化细分:

层堆积:电路板从核心层开始,然后依次添加附加层。每一层都可以包括微孔以连接到下面的层。

激光钻孔:高精度激光器在精确位置创建微孔,确保堆叠对齐。

铜填充:微孔填充铜以形成牢固的电气连接。这也加强了堆叠的结构。

堆垛:多个微孔在各层之间垂直对齐,形成一个堆叠的过孔,连接多层,而不占用额外的水平空间。

这种方法对于空间有限的复杂设计至关重要。然而,需要仔细规划以确保可靠性,因为过孔未对准或铜填充不良可能会导致连接故障。先进制造通常遵守 IPC-2226 等标准,确保 HDI 生产的质量和一致性。

HDI PCB 堆叠过孔设计中堆叠过孔的优势

堆叠过孔为 HDI PCB 堆叠过孔设计带来了多项优势,使其成为紧凑型高性能电子产品的首选。让我们探讨一些主要优势:

1. 空间效率

通过垂直堆叠过孔,您可以释放电路板上的水平空间。这样可以更紧密地放置元件,减少整体板尺寸。例如,在 6 层 HDI 板中,堆叠过孔可以减少对额外布线层的需求,在某些情况下将电路板的厚度减少多达 30%。

2. 提高信号完整性

更短的连接路径意味着更少的信号延迟和更低的干扰风险。在高速设计中,堆叠过孔可以通过最大限度地减少短截线效应(过孔路径较长时发生的不需要的反射)来帮助保持信号完整性。这对于 DDR4 内存等应用至关重要,因为在这些应用中,信号定时必须在纳秒内精确。

3. 增强热管理

堆叠过孔还可以通过为热能穿过层提供直接路径来帮助散热。这在需要考虑热量积聚的密集电路板中特别有用。

使用堆叠过孔减少 PCB 层数

使用堆叠过孔的突出优势之一是减少 PCB 层数。传统的 PCB 设计通常需要额外的层来适应复杂的布线。每增加一层都会增加成本、制造时间和电路板厚度。借助HDI技术和堆叠过孔,您可以用更少的层实现相同级别的连接。

例如,在标准 PCB 中可能需要 10 层的设计可能会使用带有堆叠过孔的 HDI 减少到 6 或 8 层。这是通过利用盲孔和埋孔以及堆叠结构来最大化垂直连接来实现的。减少层数不仅可以降低生产成本(有时每块板可降低 20% 或更多),还可以生产出更薄、更轻的产品,这对于便携式设备至关重要。

用于HDI设计的高级PCB布线技术

HDI PCB 中的布线是一项复杂的任务,需要精确和创新的策略。先进的 PCB 布线技术对于充分利用堆叠过孔和微孔技术的优势至关重要。以下是 HDI 设计中常用的一些方法:

1. 过孔焊盘设计

将过孔直接放置在元件焊盘下方可以节省空间并缩短信号路径。这种技术通常与堆叠过孔搭配使用,非常适合引脚间距小至 0.4 毫米的球栅阵列 (BGA) 等细间距元件。

2. 盲孔和埋孔

这些过孔不会延伸到整个电路板,从而可以在外层进行更灵活的布线。当与堆叠过孔结合使用时,它们可以在不增加层数的情况下实现更密集的布局。

3. 细线布线

HDI 板通常使用低于 4 密耳的走线宽度和间距。这需要仔细控制阻抗以防止信号衰减,特别是在工作频率为 5 GHz 或更高的高频应用中。

4. 消除回钻

在传统 PCB 中,回钻去除未使用的过孔短截线以提高信号质量。通过堆叠微孔,短截线自然最小化,减少了对这一额外步骤的需求并节省了制造成本。

如果应用得当,这些技术可以显着提高 HDI 设计的性能。他们需要先进的设计软件以及与制造团队的密切合作,以确保可制造性和可靠性。

堆叠过孔PCB设计和制造的挑战

虽然堆叠过孔具有令人难以置信的优势,但它们也带来了设计人员和制造商必须解决的挑战:

对准精度:堆叠微孔需要跨层精确对齐。即使是轻微的偏移也可能导致连接故障或可靠性降低。

成本考虑:与标准 PCB 相比,所涉及的先进工艺(例如激光钻孔和顺序层压)可能会增加生产成本,特别是对于小批量生产。

可靠性问题:堆叠过孔在运行过程中会承受热应力和机械应力。随着时间的推移,不良的铜填充或材料选择可能会导致裂纹或分层。

为了缓解这些问题,设计师应与制造合作伙伴密切合作,选择合适的材料和工艺。例如,使用高于 170°C 的高 Tg(玻璃化转变温度)材料可以提高要求苛刻的应用中的热稳定性。

堆叠式 HDI PCB 的应用

堆叠过孔在高密度互连 PCB 设计中的使用正在改变依赖紧凑型高性能电子产品的行业。一些关键应用包括:

消费电子产品:智能手机、平板电脑和可穿戴设备使用 HDI PCB 将强大的组件安装到狭小的空间中。

电信:5G 基础设施和高速网络设备依靠 HDI 实现快速、可靠的信号传输。

医疗器械:起搏器和成像设备等小型化设备受益于堆叠过孔的节省空间和精度。

汽车系统:高级驾驶辅助系统 (ADAS) 和信息娱乐单元使用 HDI PCB 在恶劣环境中处理复杂的电子设备。

设计带有堆叠过孔的 HDI PCB 的技巧

如果您不熟悉使用堆叠过孔进行设计,这里有一些实用技巧可以确保成功:

尽早计划您的叠层:在开始时定义层数和过孔结构,以避免昂贵的重新设计。目标是平衡堆叠以最大限度地减少翘曲。

优化过孔放置:有策略地放置堆叠的过孔,以避免过度拥挤并确保易于布线。使高速信号远离密集的区域。

与制造商合作:与您的制造团队合作,确认微孔钻孔和铜填充的能力。验证它们处理严格公差的能力,例如通过低于 0.75:1 的纵横比。

可靠性测试:使用热循环和应力测试来验证设计中堆叠过孔的耐用性,特别是对于高可靠性应用。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号