分享堆叠过孔PCB的质量检测技术与可靠性评估

堆叠过孔 PCB 的质量检测与可靠性评估是确保其在实际应用中稳定运行的关键环节。质量检测需覆盖从原材料到成品的全流程,重点关注过孔的导通性、定位精度与绝缘性能;可靠性评估则通过模拟实际应用环境,验证 PCB 在温度、湿度、振动等应力下的性能稳定性。建立完善的检测与评估体系,可有效降低产品失效风险,提升市场竞争力。

一、全流程质量检测技术

(一)原材料检测

原材料检测是质量控制的源头,需对基板、导电材料、绝缘材料与焊接材料进行全面检测,确保材料性能符合设计要求。基板材料的检测项目包括 Dk、Df、CTE 与导热系数,采用介电常数测试仪(测试频率 1MHz-10GHz)测量 Dk 与 Df,通过热机械分析仪(TMA)测试 CTE(温度范围 - 50℃至 300℃),利用激光闪射法导热仪测量导热系数;导电材料需检测导电率、抗拉强度与厚度,采用四探针测试仪测量导电率,通过万能材料试验机测试抗拉强度,使用激光测厚仪(精度 0.1μm)检测厚度;绝缘材料的检测重点是绝缘电阻与耐温性,采用高阻计(测试电压 500V-1000V)测量绝缘电阻,通过高温老化箱评估耐温性;焊接材料需检测熔点与成分,利用差示扫描量热仪(DSC)测试熔点,通过 X 射线荧光光谱(XRF)分析成分含量。某 PCB 企业通过原材料全项检测,将材料不合格率从 5% 降至 0.5%,为后续生产奠定良好基础。

(二)生产过程检测

生产过程检测需针对关键工序(如压合、钻孔、电镀、绝缘处理)设置检测节点,及时发现工艺缺陷。压合工序后,采用 X 射线分层检测仪观察基板层间结合状态,检测层间气泡与错位,气泡直径超过 0.1mm 或错位超过 5μm 需返工;激光钻孔后,通过光学显微镜(放大倍数 500 倍)检查过孔孔径、孔壁粗糙度与孔内杂质,孔径偏差需控制在 ±5μm,孔壁粗糙度 Ra≤1.5μm,孔内无明显杂质;电镀工序后,使用镀层厚度测试仪(如 X 射线荧光测厚仪)测量过孔电镀铜厚度,厚度偏差≤±10%,同时采用四点探针法检测过孔导通电阻,导通电阻需小于 10mΩ;绝缘处理后,通过耐压测试仪(测试电压 100V-500V)检测绝缘性能,确保无击穿现象,绝缘电阻≥1011Ω。某企业引入自动化检测线,实现生产过程检测的实时化与精准化,将工艺缺陷发现时间从 24 小时缩短至 1 小时,返工率降低 30%。

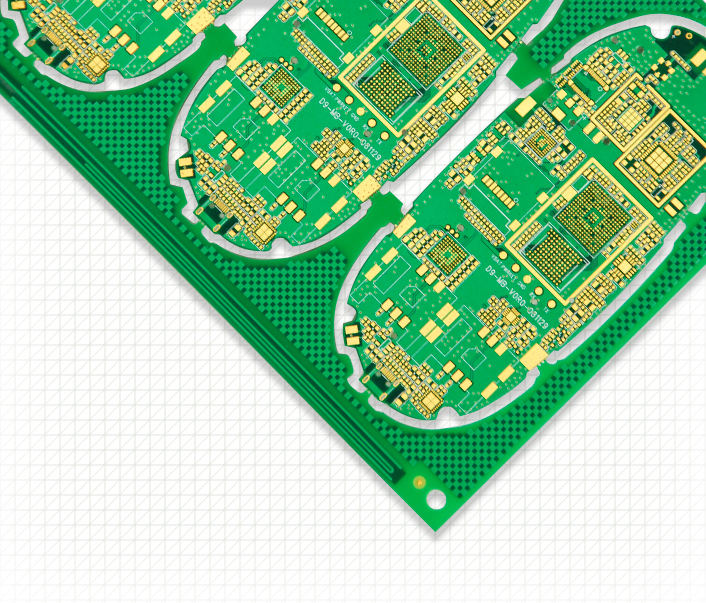

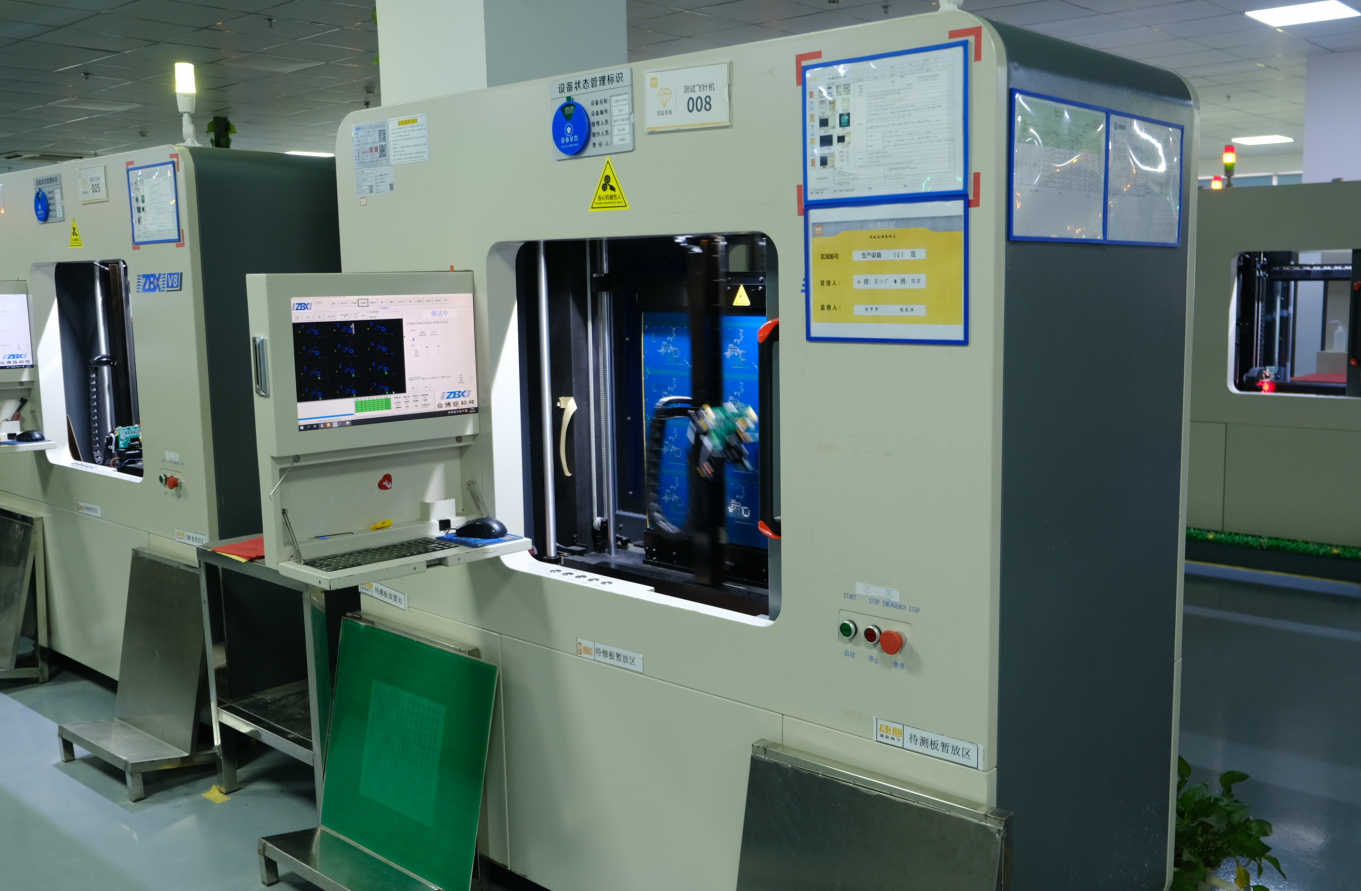

(三)成品检测

成品检测是质量控制的最后环节,需对堆叠过孔 PCB 的整体性能进行全面评估。电气性能检测包括导通测试、绝缘测试与阻抗测试,采用飞针测试机(测试精度 ±1μm)对所有过孔进行导通测试,确保无开路或短路;使用绝缘电阻测试仪测量过孔间绝缘电阻,满足设计要求(通常≥1012Ω);通过阻抗分析仪(测试频率 1MHz-10GHz)检测过孔阻抗,阻抗偏差≤±10%。机械性能检测包括弯曲测试、振动测试与冲击测试,柔性 PCB 需进行弯曲测试(弯曲半径 5mm,弯曲次数 10 万次),测试后过孔导通电阻变化率≤10%;汽车电子 PCB 需通过振动测试(频率 10-2000Hz,加速度 20g,时间 10 小时)与冲击测试(半正弦波,加速度 100g,脉冲宽度 1ms),测试后无结构损坏与性能失效。外观检测采用自动光学检测(AOI)系统,识别 PCB 表面的划痕、污渍与元器件错装,检测精度可达 0.01mm。某消费电子企业通过成品全项检测,将产品出厂合格率提升至 99.8%,客户投诉率降低 80%。

二、可靠性评估方法

(一)环境可靠性评估

环境可靠性评估模拟堆叠过孔 PCB 在不同环境应力下的性能变化,主要包括温度循环测试、湿热测试与盐雾测试。温度循环测试采用 - 40℃至 125℃(工业级)或 - 60℃至 150℃(航空级)的温度范围,循环次数 1000-2000 次,每次循环包括升温(10℃/min)、高温保持(30min)、降温(10℃/min)、低温保持(30min)四个阶段,测试后检测过孔导通电阻与绝缘电阻,变化率需≤10%;湿热测试在温度 85℃、相对湿度 85% 的环境下持续 1000-2000 小时,测试后检查 PCB 是否出现腐蚀、鼓泡,过孔导通电阻变化率≤15%;盐雾测试针对海洋或高腐蚀环境,将 PCB 置于 5% 氯化钠溶液的盐雾箱中,温度 35℃,持续 500-1000 小时,测试后过孔无明显腐蚀,导通电阻变化率≤20%。某海洋探测设备的堆叠过孔 PCB 通过 1000 小时盐雾测试,过孔腐蚀面积小于 5%,满足海洋环境使用要求。

(二)机械可靠性评估

机械可靠性评估验证堆叠过孔 PCB 在机械应力下的结构完整性,包括弯曲测试、振动测试、冲击测试与跌落测试。弯曲测试分为静态弯曲与动态弯曲,静态弯曲测试将 PCB 固定,施加一定挠度(如 1mm/mm),保持 1 小时,测试后无线路断裂;动态弯曲测试(如 IEC 60068-2-45 标准)针对柔性 PCB,弯曲半径 5mm,弯曲频率 1Hz,次数 10 万次,测试后过孔导通正常。振动测试采用正弦振动或随机振动,正弦振动频率 10-2000Hz,加速度 5-20g,扫频速率 1oct/min,时间 10-20 小时;随机振动功率谱密度 0.01-0.1g2/Hz,频率范围 10-2000Hz,时间 10 小时,测试后 PCB 无结构损坏,过孔导通电阻变化率≤10%。冲击测试采用半正弦波或方波冲击,加速度 50-100g,脉冲宽度 1-10ms,次数 10-20 次(正负方向),测试后过孔无开路或短路。跌落测试针对便携设备,将 PCB 从 1.5-2m 高度跌落至水泥地面,次数 10-20 次,测试后性能正常。某便携医疗设备的堆叠过孔 PCB 通过 20 次 1.5m 跌落测试,过孔导通率保持 100%,满足便携使用需求。

(三)长期可靠性评估

长期可靠性评估预测堆叠过孔 PCB 的使用寿命,采用加速老化测试(如 Arrhenius 模型)与寿命评估方法。加速老化测试通过提高环境应力(如温度、湿度),加速 PCB 的老化过程,根据测试数据推算正常使用条件下的寿命。例如,在温度 125℃、湿度 85% 的加速条件下,测试 1000 小时,根据 Arrhenius 模型推算,正常使用条件(温度 40℃、湿度 50%)下的寿命可达 10 年以上。同时,通过可靠性增长测试,识别 PCB 的薄弱环节,采取改进措施(如优化材料、工艺),逐步提升可靠性水平。某汽车电子企业对堆叠过孔 PCB 进行加速老化测试,发现过孔绝缘层在高温高湿下易老化,通过更换耐高温绝缘材料,将预估寿命从 8 年提升至 15 年,满足汽车电子 15 年的使用寿命要求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号