PCB金手指的可靠性测试与失效防护技术

PCB 金手指在长期使用中易因磨损、腐蚀、氧化等因素出现失效,影响电子设备的正常运行。建立完善的可靠性测试体系,掌握有效的失效防护技术,是确保金手指长期稳定工作的关键。从测试标准到防护措施,每一个环节都需结合实际应用环境,针对性设计。

一、核心可靠性测试项目与标准

(一)接触电阻测试:评估导电性能稳定性

接触电阻是衡量金手指导电性能的核心指标,测试需模拟实际插拔与使用环境,常用标准包括 IEC 60512 与 GB/T 5095。

测试方法:采用四探针法,在金手指与标准插槽之间施加 100mA-1A 的电流,测量接触电阻,测试次数不少于 10 次,取平均值;同时进行插拔循环测试(500-1000 次),每次插拔后测量接触电阻,记录变化趋势;

合格标准:初始接触电阻应≤50mΩ,插拔 1000 次后电阻变化率≤20%;对于高可靠性场景(如医疗设备),初始电阻需≤30mΩ,变化率≤10%;

常见问题:若测试中电阻突然升高(超过 100mΩ),可能是镀层磨损导致铜基材暴露,或接触压力不足导致接触不良,需重新检查镀层厚度或调整插槽压力。

(二)耐腐蚀性测试:验证环境适应能力

金手指的耐腐蚀性测试主要模拟潮湿、盐雾、高温高湿等恶劣环境,常用标准包括 IEC 60068-2-11(盐雾)与 IEC 60068-2-30(湿热)。

盐雾测试:将金手指样品置于 5% NaCl 溶液的盐雾箱中,温度 35℃,喷雾压力 0.7-1.0kg/cm2,持续测试 24-500 小时,测试后检查金层是否出现锈蚀、变色,接触电阻变化率≤30% 为合格;

湿热测试:在温度 40℃、相对湿度 93% 的环境中放置 100-1000 小时,测试后金手指无鼓泡、脱落,接触电阻变化率≤25%;

典型案例:某汽车电子金手指通过 240 小时盐雾测试,金层无锈蚀,接触电阻从 25mΩ 升至 32mΩ,变化率 28%,满足汽车发动机舱的耐腐蚀需求(盐雾环境暴露时间约 100 小时 / 年)。

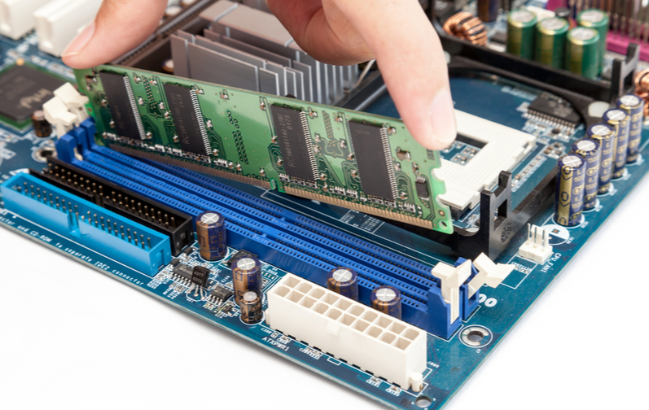

(三)耐磨性与插拔寿命测试:评估机械耐久性

耐磨性测试模拟金手指的插拔过程,评估镀层的机械强度,常用标准为 IEC 60512-10-1。

测试设备:自动插拔试验机,插拔速度 10-30 次 / 分钟,接触压力 0.5-2N/Pin;

测试流程:进行 500-2000 次插拔循环,每次循环后检查金层磨损情况(采用光学显微镜观察,放大倍数 50-100 倍),测量接触电阻;

合格标准:插拔 1000 次后,金层磨损厚度不超过初始厚度的 50%,接触电阻变化率≤20%;若金层完全磨损露出铜基材,或电阻超过 100mΩ,则判定失效。

(四)耐温性测试:验证极端温度稳定性

金手指在焊接、存储与使用中会经历温度变化,需通过耐温性测试评估性能稳定性,标准包括 IEC 60068-2-2(高温)与 IEC 60068-2-14(温度循环)。

高温测试:在 125℃-150℃的高温箱中放置 100-1000 小时,测试后镀层无脱落、变色,接触电阻变化率≤15%;

温度循环测试:在 - 40℃至 125℃之间循环 500-1000 次,每次循环包括升温(10℃/min)、高温保持(30min)、降温(10℃/min)、低温保持(30min),测试后接触电阻变化率≤20%;

应用场景:汽车电子金手指需通过 - 40℃至 150℃、1000 次温度循环测试,工业控制设备需通过 - 40℃至 125℃、500 次循环测试,消费电子(如手机)需通过 - 40℃至 85℃、500 次循环测试。某品牌手机主板金手指经过 500 次 - 40℃至 85℃温度循环后,接触电阻从 35mΩ 升至 42mΩ,变化率 20%,满足日常使用中的温度环境需求。

二、常见失效模式与防护技术

(一)镀层磨损失效:从材料与结构双维度防护

镀层磨损是金手指最常见的失效模式,多因插拔次数过多或接触压力过大导致,表现为金层变薄、铜基材暴露,接触电阻急剧升高。

材料防护:选用硬度更高的合金镀层(如 Au-Co 合金、Au-Ni 合金),纯金的维氏硬度约 80HV,而 Au-Co 合金(Co 含量 0.5%-1%)的硬度可达 120HV,耐磨性提升 50%;同时加厚金层厚度,将常规 1-5μm 提升至 5-10μm,可使插拔寿命从 500 次延长至 1000 次;

结构防护:在金手指表面添加润滑涂层,如聚四氟乙烯(PTFE)薄膜(厚度 0.1-0.5μm),摩擦系数从 0.3 降至 0.1,磨损速率降低 60%;设计 “阶梯式” 金手指结构,将接触区域与非接触区域区分,仅在接触区域加厚镀层,既保证耐磨性,又控制成本;

应用案例:某工业传感器金手指采用 “Au-Co 合金镀层(8μm)+PTFE 润滑涂层”,插拔寿命从 800 次延长至 1800 次,满足工业设备 5 年的使用周期需求。

(二)腐蚀失效:环境隔离与镀层优化结合

腐蚀失效多发生在潮湿、盐雾或高污染环境中,表现为金层锈蚀、出现红斑(铜离子扩散)或镀层脱落,影响导电性能。

环境隔离防护:在金手指周围涂覆防腐蚀涂层(如硅橡胶、丙烯酸树脂),厚度 5-10μm,形成密封屏障,隔绝水汽与污染物;对于极端腐蚀环境(如海洋探测设备),采用金属外壳封装金手指区域,同时填充干燥剂(如蒙脱石),控制内部湿度≤30%;

镀层优化防护:采用 “镍 - 金 - 钯” 三层复合镀层,镍层(2-3μm)阻挡铜离子扩散,钯层(0.1-0.5μm)提升耐腐蚀性,金层(1-2μm)保证导电性,盐雾测试寿命从 300 小时延长至 800 小时;避免使用纯沉金工艺,沉金层薄且结合力弱,易在腐蚀环境下脱落,优先选择电镀金或复合镀层;

典型案例:某海洋监测设备的金手指采用 “3μm 镍 + 0.3μm 钯 + 2μm 金” 复合镀层,配合硅橡胶密封,在盐雾环境中稳定工作 2000 小时,无明显腐蚀现象。

(三)氧化失效:表面钝化与存储环境控制

氧化失效主要因金层针孔或缺陷导致铜基材氧化,形成氧化铜(CuO)或氧化亚铜(Cu?O),接触电阻升高。

表面钝化防护:在金手指生产后进行钝化处理,采用铬酸盐或磷酸盐溶液浸泡,在金层表面形成钝化膜(厚度 10-20nm),抑制氧化反应;钝化处理后的金手指在常温空气中存储 1 年,接触电阻变化率≤5%,未钝化处理的则可达 15%;

存储环境控制:金手指成品需存储在干燥、避光、无腐蚀性气体的环境中,温度控制在 15-25℃,相对湿度≤50%;采用真空包装或氮气保护包装,避免与空气直接接触;运输过程中避免剧烈振动,防止包装破损导致环境侵入;

使用前处理:若金手指存储时间过长(超过 6 个月),使用前需用异丙醇擦拭表面,去除可能的氧化层或污染物,再进行插拔测试,确保接触电阻合格。

(四)机械断裂失效:结构补强与安装优化

机械断裂多发生在金手指根部,因插拔时受力集中或 PCB 基板强度不足导致,表现为金手指与基板分离,完全丧失导电功能。

结构补强防护:在金手指根部覆盖阻焊层(宽度 1-2mm)或粘贴加强钢片(厚度 0.1-0.2mm),提升根部强度;阻焊层可使根部弯折强度提升 30%,加强钢片则可提升 100% 以上;

安装优化防护:设计合理的插拔导向结构,如在金手指两侧添加定位柱,避免插拔时偏移导致根部受力不均;控制插拔力度,通过设备说明书明确最大插拔力(通常≤50N),避免暴力操作;

基板材料选择:选用高强度基板材料,如 FR-4 基板的弯曲强度约 150MPa,而高 Tg FR-4 基板(Tg≥170℃)可达 200MPa,更适合金手指区域;对于柔性 PCB 金手指,采用 PI 基板(弯曲强度约 250MPa),配合加强层(如玻璃纤维布),避免弯曲时断裂。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号