不同类型PCB板的锡膏应用差异及优化方案

随着电子技术的不断发展,PCB 板的类型日益丰富,不同类型的 PCB 板在结构、性能和应用场景等方面存在着显著的差异,这就导致了在锡膏应用过程中,需要根据 PCB 板的类型采取不同的方法和策略。本文将重点探讨单面板、双面板和多层板这三种常见类型 PCB 板的锡膏应用差异,并提出相应的优化方案,以提高不同类型 PCB 板的焊接质量和生产效率。

一、单面板的锡膏应用特点及优化

单面板的结构和应用特点

单面板是最简单的 PCB 板类型,它只有一面有导电图形,另一面没有导电图形,元器件通常只焊接在有导电图形的一面。单面板具有结构简单、成本低、生产工艺相对简单等优点,广泛应用于一些对电路性能要求不高的电子产品中,如玩具、简单的家用电器控制板等。

单面板锡膏应用的特点

印刷难度较低:由于单面板只有一面有焊盘,且焊盘的分布相对较为简单,因此在锡膏印刷过程中,对网板的精度要求相对较低,印刷操作也比较容易掌握。

焊接温度要求相对宽松:单面板的材质通常为普通的 FR-4 板材,元器件的类型也相对较为简单,对焊接温度的敏感性较低,因此焊接温度的控制范围相对较宽。

易出现锡膏流失问题:由于单面板只有一面有焊盘,在焊接过程中,锡膏容易受到重力的作用而向下流失,导致焊盘上的锡膏量不足,从而影响焊接质量。

单面板锡膏应用的优化方案

选择合适的锡膏类型:针对单面板易出现锡膏流失的问题,应选择粘度较高、触变性较好的锡膏。这类锡膏在印刷过程中能够保持良好的形状,不易出现流淌现象,从而减少锡膏的流失。同时,要根据单面板的焊接工艺要求,选择合适熔点的锡膏,以确保焊接质量。

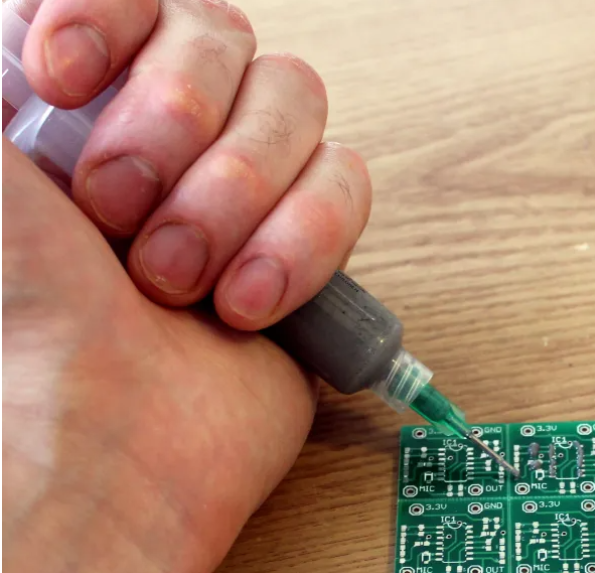

优化印刷工艺参数:在印刷过程中,要适当提高印刷压力,以确保锡膏能够充分填充网孔,减少锡膏的空洞和气泡。同时,要降低印刷速度,避免因印刷速度过快导致锡膏在刮刀的作用下产生流淌现象。此外,要选择合适的刮刀材质和刮刀角度,一般来说,刮刀材质可选择不锈钢,刮刀角度可设置为 50° - 60°,以提高锡膏的印刷质量。

采用合适的焊接工艺:为了减少锡膏的流失,在焊接过程中可以采用热风回流焊接工艺,并适当降低焊接温度的升温速率,延长恒温时间,使锡膏能够缓慢熔化,充分润湿焊盘和元器件引脚,从而提高焊接质量。同时,要控制好焊接炉内的氮气氛围(如果使用氮气保护焊接),确保氮气的纯度和流量,以防止焊锡氧化。

二、双面板的锡膏应用特点及优化

双面板的结构和应用特点

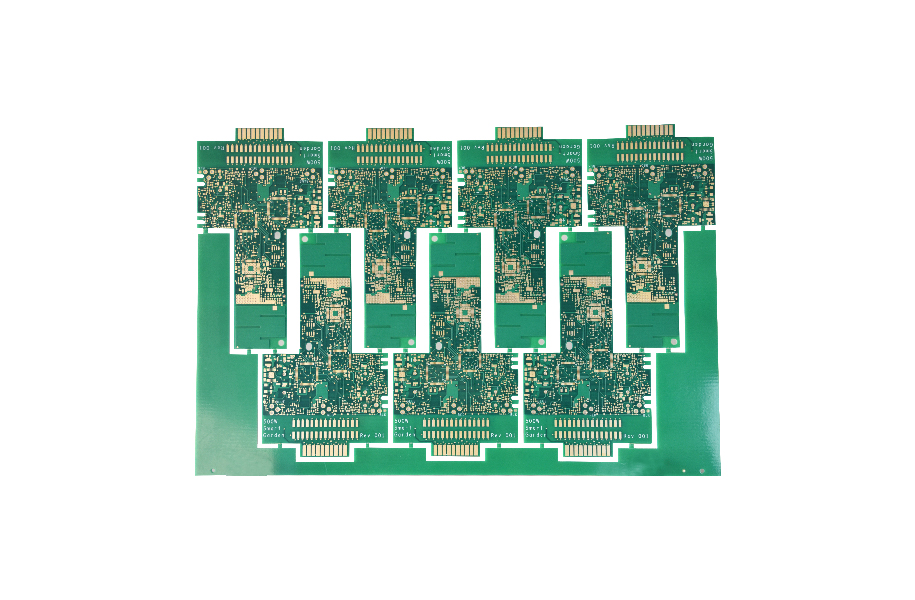

双面板是指在 PCB 板的两面都有导电图形,并且通过过孔将两面的导电图形连接起来。双面板具有布线密度较高、电路性能较好等优点,广泛应用于一些对电路性能有一定要求的电子产品中,如手机、平板电脑、计算机周边设备等。

双面板锡膏应用的特点

印刷精度要求高:双面板的两面都有焊盘,且焊盘的分布相对较为复杂,过孔的存在也增加了印刷的难度。因此,在锡膏印刷过程中,对网板的精度要求较高,需要确保网板的开孔位置和尺寸与 PCB 板上的焊盘完全匹配,以避免出现锡膏印刷偏移、漏印等问题。

焊接工艺复杂:由于双面板的两面都需要焊接元器件,因此焊接工艺相对较为复杂。在焊接过程中,需要考虑两面焊接的顺序和温度控制,以避免因焊接温度过高或焊接顺序不当导致 PCB 板变形、元器件损坏等问题。

过孔易出现堵塞问题:在双面板的生产过程中,过孔的加工质量对锡膏应用有着重要的影响。如果过孔的孔径过小、孔壁粗糙或存在毛刺等问题,在锡膏印刷过程中,锡膏容易堵塞过孔,导致过孔内的导电图形无法与另一面的导电图形形成良好的连接,从而影响电路的性能。

双面板锡膏应用的优化方案

提高网板制作精度:为了满足双面板锡膏印刷的精度要求,应采用高精度的网板制作工艺,如激光切割网板。激光切割网板具有开孔精度高、孔壁光滑等优点,能够确保网板的开孔位置和尺寸与 PCB 板上的焊盘完全匹配,从而提高锡膏印刷的精度。同时,要对网板进行严格的质量检验,确保网板没有变形、破损等问题。

优化焊接工艺顺序和参数:对于双面板的焊接,一般采用先焊接一面,再焊接另一面的顺序。在焊接第一面时,要选择合适的焊接温度和时间,避免因焊接温度过高导致 PCB 板变形。在焊接第二面时,要根据第一面焊接的情况,适当调整焊接温度和时间,以确保第二面的焊接质量。同时,要使用温度测试仪对焊接温度进行实时监测,确保焊接温度在规定的范围内。此外,对于含有过孔的双面板,在焊接过程中可以采用选择性焊接工艺或波峰焊接工艺,以避免过孔堵塞问题。选择性焊接工艺可以精确地对特定的焊盘进行焊接,避免锡膏流入过孔;波峰焊接工艺则可以通过调整波峰的高度和速度,确保过孔内能够充分填充焊锡,同时避免锡膏堵塞过孔。

加强过孔加工质量控制:在双面板的生产过程中,要加强对过孔加工质量的控制。采用高精度的钻孔设备进行过孔加工,确保过孔的孔径大小符合设计要求,孔壁光滑、无毛刺。同时,要对过孔进行电镀处理,提高过孔的导电性和可靠性。在锡膏印刷前,要对 PCB 板上的过孔进行检查,及时清理过孔内的杂质和残留锡膏,确保过孔畅通。

三、多层板的锡膏应用特点及优化

多层板锡膏应用的优化方案

精确控制焊接温度曲线:根据多层板的材质、元器件的类型和焊接工艺要求,精确制定焊接温度曲线。在焊接过程中,使用先进的温度控制系统对焊接炉内的温度进行实时监测和调整,确保焊接温度按照设定的曲线稳定变化。对于含有 BGA(球栅阵列封装)、CSP(芯片级封装)等精密元器件的多层板,应采用分段升温的方式,先将温度升至助焊剂活化温度,进行充分预热,去除元器件和焊盘表面的氧化物,然后再缓慢升至焊锡熔点,避免因温度骤升导致元器件损坏或多层板分层。同时,要严格控制焊接炉内的温度均匀性,通过优化热风循环系统,确保炉内各区域的温度差异控制在 ±2℃以内,防止因局部温度过高或过低影响焊接质量。

采用先进的质量检测技术:为了确保多层板锡膏应用的质量,应采用先进的质量检测技术和设备,如 AOI(自动光学检测)设备、X-Ray 检测设备等。AOI 设备可以在锡膏印刷后和焊接完成后,对锡膏的印刷质量(如锡膏量、印刷位置、有无漏印、桥连等)和焊接质量(如虚焊、假焊、焊点饱满度等)进行快速、准确的检测,及时发现并排除不良品;X-Ray 检测设备则可以对多层板内部的焊点(如 BGA 焊点、过孔焊点等)进行检测,查看是否存在空洞、虚焊等问题,确保多层板内部电路的连接可靠性。此外,还可以采用在线测试(ICT)和功能测试(FCT)等方法,对多层板的电气性能和功能进行全面检测,确保多层板能够正常工作。

加强生产过程的管控:多层板的生产过程复杂,涉及多个环节,任何一个环节出现问题都可能影响锡膏应用的质量。因此,要加强对生产过程的管控,建立完善的质量管理体系。在原材料采购环节,要严格筛选锡膏、PCB 板、元器件等原材料的供应商,确保原材料的质量符合要求;在生产环节,要对每个工序的工艺参数进行严格监控,做好生产记录,便于追溯和分析问题;在成品检验环节,要严格按照检验标准进行检验,确保不合格品不流入市场。同时,要加强对操作人员的培训,提高操作人员的技术水平和质量意识,确保操作人员能够熟练掌握锡膏应用的工艺要求和操作技能。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号