PCB锡膏的选型与储存管理

PCB 锡膏的选型和储存管理直接影响其性能和应用效果。合适的锡膏类型能够确保焊接质量,提高生产效率;而科学的储存管理则能够延长锡膏的使用寿命,保证锡膏性能的稳定性。本文将详细介绍 PCB 锡膏的选型方法和储存管理要点,为电子制造企业提供指导。

一、PCB 锡膏的选型方法

PCB 锡膏的种类繁多,不同类型的锡膏在成分、性能、适用场景等方面存在差异。因此,在选型时需要综合考虑多个因素,确保选择的锡膏能够满足实际生产需求。

根据焊接工艺选型

不同的焊接工艺对锡膏的性能要求不同,因此,首先需要根据采用的焊接工艺选择合适的锡膏类型。

热风回流焊接工艺:热风回流焊接工艺要求锡膏具有良好的触变性、流动性和热稳定性,能够在加热过程中均匀熔化,形成良好的焊点。对于热风回流焊接,通常选择免清洗型锡膏,这类锡膏在焊接后残留量少,无需进行清洗,能够提高生产效率,降低生产成本。同时,根据焊接温度的不同,还可以选择低温锡膏(熔点低于 150℃)、中温锡膏(熔点 150 - 200℃)或高温锡膏(熔点高于 200℃)。例如,对于含有热敏元器件(如 LED、传感器等)的 PCB 板,应选择低温锡膏,以

免高温对元器件造成损坏;对于需要承受较高工作温度的工业控制 PCB 板,则应选择高温锡膏,以保证焊点在高温环境下的稳定性。

波峰焊接工艺:波峰焊接工艺中,锡膏需要在高温焊锡波中快速熔化并填充通孔,因此要求锡膏具有良好的耐高温性和抗氧化性能,同时还需具备一定的流动性,确保焊锡能充分浸润焊盘和元器件引脚。针对波峰焊接,通常选择有铅锡膏或无铅高温锡膏,且助焊剂含量需适中 —— 助焊剂含量过低会导致焊锡润湿性差,易出现虚焊;含量过高则可能在焊接过程中产生过多烟雾,甚至导致焊锡飞溅,影响焊接质量。此外,波峰焊接用锡膏的焊锡粉末颗粒度也需匹配通孔尺寸,对于孔径较小的通孔,应选择细颗粒度(如 20 - 45μm)的锡膏,以保证锡膏能顺利填充通孔。

根据 PCB 板类型与元器件特性选型

PCB 板的材质、层数以及元器件的封装形式、引脚材质等,都会影响锡膏的选型,需结合具体特性针对性选择。

PCB 板材质与层数:普通 FR - 4 材质的单面板、双面板,对锡膏的适应性较强,可根据焊接工艺选择常规类型锡膏;而高频 PCB 板(如采用 PTFE 材质)、柔性 PCB 板(FPC),由于材质特殊,对锡膏的热膨胀系数、腐蚀性有更高要求 —— 高频 PCB 板需选择低损耗、与基材热匹配性好的锡膏,避免焊接后因热应力导致板材变形或信号传输受影响;柔性 PCB 板则应选择低腐蚀性助焊剂的锡膏,防止助焊剂残留对柔性基材造成老化损坏。多层板因结构复杂、内部散热较慢,需选择热稳定性好、焊点强度高的锡膏,且要避免锡膏在焊接过程中产生过多挥发物,防止多层板分层。

元器件封装与引脚特性:对于 BGA、CSP 等球栅阵列封装元器件,由于焊点隐藏在元器件底部,无法直接观察,对锡膏的空洞率要求极高(通常需控制在 10% 以下),因此应选择低空洞型锡膏,这类锡膏通过优化助焊剂成分和焊锡粉末配比,能有效减少焊接过程中气泡的产生;对于 QFP、SOP 等细间距封装元器件(引脚间距小于 0.5mm),需选择高触变性、细颗粒度的锡膏,高触变性可防止锡膏在印刷后流淌导致桥连,细颗粒度锡膏则能确保锡膏均匀填充窄小焊盘,避免漏印或锡膏量不足;对于引脚为镀金、镀银材质的元器件,应选择与镀层兼容性好的助焊剂,防止助焊剂与镀层发生化学反应,影响焊点可靠性。

根据环保要求选型

随着全球环保意识的提升,各国对电子产品的环保要求日益严格,最具代表性的是欧盟的 RoHS 指令,限制铅、镉、汞等有害物质的使用,因此锡膏选型需结合环保标准。

有铅锡膏:有铅锡膏(如 Sn63Pb37、Sn62Pb36Ag2)熔点较低(约 183℃ - 188℃),焊接性能稳定、成本较低,适用于无明确环保要求的非出口产品,如部分工业设备内部 PCB 板、低端消费电子产品等。但由于铅对人体和环境危害较大,目前在出口欧盟、美国、日本等地区的产品中已被限制使用。

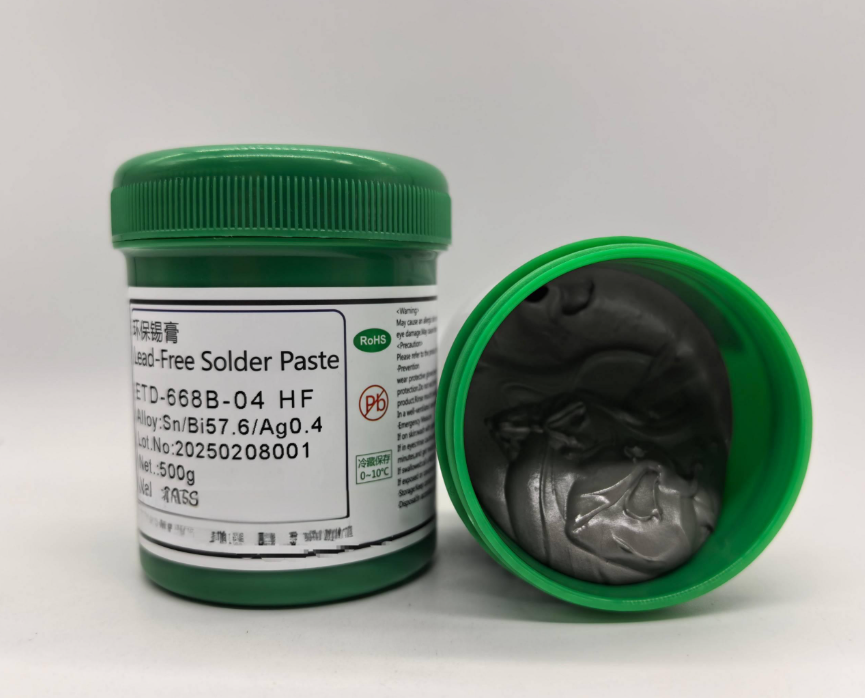

无铅锡膏:无铅锡膏以锡为基础,添加银、铜、锌等元素(如 Sn96.5Ag3.0Cu0.5、Sn99.3Cu0.7),符合 RoHS 等环保指令要求,是当前主流选型。不同无铅锡膏特性差异较大:Sn96.5Ag3.0Cu0.5(SAC305)锡膏焊点强度高、可靠性好,适用于大多数消费电子产品、工业控制板;Sn99.3Cu0.7 锡膏成本较低,但熔点较高(约 227℃),焊接难度稍大,适合对成本敏感且耐高温的元器件;Sn - Bi 系低温无铅锡膏(如 Sn58Bi)熔点仅 138℃,适用于热敏元器件,但焊点脆性较大,不宜用于振动、冲击环境下的产品。

二、PCB 锡膏的储存管理要点

PCB 锡膏属于易受环境影响的物料,若储存不当,会导致锡膏粘度变化、助焊剂活性降低、焊锡粉末氧化等问题,严重影响焊接质量。因此,必须建立科学的储存管理体系,从储存环境、取用流程、过期处理等方面严格管控。

储存环境控制

温度控制:锡膏的最佳储存温度为 0℃ - 10℃,温度过高会导致助焊剂提前活化、溶剂挥发,使锡膏粘度升高、印刷性能下降;温度过低(如低于 0℃)则可能导致助焊剂结晶,解冻后难以恢复原有性能,甚至出现分层。储存时应使用专用工业冰箱,避免与其他易挥发、有腐蚀性的物料混放,冰箱内需放置温度记录仪,实时监测温度,确保温度波动不超过 ±2℃,若温度超出范围,需及时调整并记录异常原因。

湿度控制:储存环境的相对湿度应控制在 30% - 60%,湿度过高会导致锡膏吸潮,焊接时易产生锡珠、空洞;湿度过低则可能使锡膏中的溶剂加速挥发,影响锡膏流动性。冰箱内可放置湿度计,若湿度过高,可在冰箱内放置干燥剂(如硅胶干燥剂),并定期更换;湿度过低则无需额外处理,但需避免冰箱门频繁开启,防止外界湿空气大量进入。

光照与氧气隔绝:锡膏中的助焊剂成分对光照敏感,长期暴露在强光下会导致助焊剂变质,因此储存锡膏的冰箱应避免阳光直射,冰箱内照明需使用防紫外线灯具。同时,焊锡粉末(尤其是细颗粒度粉末)易氧化,锡膏开封前应保持密封状态,未开封的锡膏需存放在原包装中,包装破损的锡膏应优先使用,避免长时间储存。

取用与解冻流程

取用原则:锡膏取用应遵循 “先进先出” 原则,按照锡膏入库时间顺序取用,避免长期存放导致过期。取用前需在《锡膏储存记录表》中登记取用日期、批次、数量,确保可追溯。从冰箱取出锡膏时,应轻拿轻放,避免剧烈震动导致锡膏分层,同时检查包装是否完好,若发现包装鼓胀、漏液,应立即停止使用。

解冻要求:冷冻的锡膏不能直接开封使用,需在室温下自然解冻,解冻时间根据锡膏重量而定 ——100g / 罐的锡膏解冻时间约为 2 - 3 小时,500g / 罐的锡膏约为 4 - 6 小时,严禁使用微波炉、热风枪等设备加速解冻,否则会导致助焊剂溶剂快速挥发,破坏锡膏性能。解冻过程中,锡膏需保持密封状态,防止吸收空气中的水分,解冻完成后,应在室温下放置 1 小时 - 2 小时(回温),使锡膏温度与环境温度完全一致,避免印刷时因温度差导致锡膏粘度波动。

搅拌操作:解冻回温后的锡膏在使用前需充分搅拌,目的是使焊锡粉末与助焊剂均匀混合,确保锡膏性能稳定。手动搅拌时,需使用专用搅拌棒,沿同一方向缓慢搅拌 5 - 10 分钟,直至锡膏无颗粒感、颜色均匀;自动搅拌则需使用锡膏搅拌机,搅拌参数根据锡膏类型设定(通常转速 100 - 200r/min,时间 3 - 5 分钟)。搅拌完成后,需取少量锡膏检查粘度,若粘度不符合要求(如过高或过低),应分析原因,必要时联系供应商处理,不得擅自添加溶剂或稀释剂调整粘度。

开封后使用与过期处理

开封后储存:锡膏开封后应尽快使用,常温下(20℃ - 25℃)开封后的锡膏使用时间不宜超过 8 小时,若需暂时存放,应密封后放入室温环境下的防潮箱中,避免阳光直射和灰尘污染,且存放时间不得超过 24 小时,超过时间的锡膏应废弃,不得继续使用。开封后的锡膏每次取用后,需及时盖紧盖子,防止助焊剂挥发和杂质混入。

过期锡膏处理:锡膏都有明确的保质期(通常未开封锡膏保质期为 6 个月 - 12 个月,具体以供应商说明为准),过期的锡膏无论是否开封,均不得使用,因为过期后锡膏的助焊剂活性、焊锡粉末焊接性能会大幅下降,焊接后易出现虚焊、焊点氧化等问题。过期锡膏需单独存放,并在包装上标注 “过期废弃” 字样,按照企业危废处理流程交由有资质的机构处理,严禁随意丢弃,避免污染环境。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号