高性能PCB信号完整性优化策略-工程师必备

在高速数字系统中,信号完整性(SI)是衡量高性能PCB性能的核心指标,直接决定了设备能否稳定传输高频、高速信号。随着数据传输速率从10Gbps向100Gbps甚至更高迈进,信号在PCB传输过程中面临的反射、串扰、时序偏移等问题愈发突出。若信号完整性不佳,轻则导致数据传输错误,重则引发设备故障,因此,从PCB设计初期到仿真验证,建立全流程的信号完整性管控体系,成为高性能PCB研发的关键环节。

信号完整性的核心问题:反射、串扰与时序偏移

反射是高速信号在 PCB 传输过程中最常见的问题之一,主要由传输线阻抗不匹配引起。当信号从源端传输至负载端时,若传输线特性阻抗与源端阻抗、负载阻抗存在差异,部分信号会被反射回源端,形成反射噪声。在 10Gbps 以上的高速系统中,即使阻抗偏差仅为 10%,反射噪声也可能导致信号眼图闭合,使误码率上升至 10^-6 以上,无法满足通信系统要求。例如,在服务器 PCB 中,DDR5 内存接口的传输速率已达到 6.4Gbps,若传输线阻抗从标准的 50Ω 偏差至 55Ω,反射系数将从 0.09 上升至 0.18,反射噪声幅度增加一倍,直接影响内存数据的稳定传输。

串扰则是由于相邻传输线之间的电磁耦合导致的信号干扰,分为容性串扰和感性串扰。在高密度 PCB 中,传输线间距往往小于 3 倍线宽,容性耦合会使相邻信号线产生耦合噪声,感性耦合则会导致信号延迟变化。对于 PCIe 5.0 接口(传输速率 32Gbps),当两根传输线间距为 2 倍线宽时,串扰噪声幅度可达信号幅度的 20%,远超 10% 的最大允许值,导致信号眼图张开度不足。某显卡厂商测试数据显示,未优化串扰的 PCIe 5.0 PCB,在连续工作 24 小时后,误码率高达 10^-5,而通过优化传输线布局降低串扰后,误码率可降至 10^-12 以下,满足系统稳定性要求。

时序偏移是指信号在传输过程中因延迟差异导致的时序不匹配,主要由传输线长度不一致、介质损耗差异引起。在同步数字系统中,多个信号需在同一时刻到达接收端,若时序偏移超过时钟周期的 20%,将导致数据采样错误。例如,在 FPGA 芯片的高速并行接口中,8 路信号的传输线长度差异若超过 5mm,在 25Gbps 的传输速率下,时序偏移将达到 20ps,超过 10ps 的最大允许值,导致接口无法正常工作。因此,控制时序偏移是高性能 PCB 设计中不可忽视的关键环节。

PCB 设计阶段的信号完整性优化策略

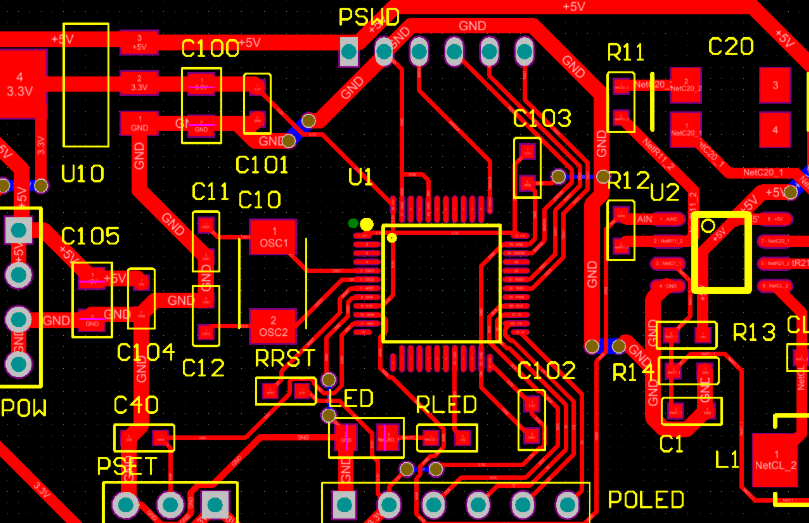

在 PCB 设计阶段,通过合理规划叠层、优化传输线布局和控制阻抗匹配,可从源头减少信号完整性问题。叠层设计是控制阻抗和减少串扰的基础,对于高速 PCB,通常采用 “信号层 - 参考平面层” 交替的叠层结构,确保每一层信号都有完整的参考平面,减少电磁辐射和串扰。例如,12 层高速 PCB 可采用 “信号层 - 地平面 - 信号层 - 电源平面 - 信号层 - 地平面” 的对称叠层结构,使各信号层的特性阻抗偏差控制在 ±5% 以内,同时将相邻信号层的串扰降低 30% 以上。

传输线布局优化需遵循 “最短路径”“等长控制” 和 “隔离防护” 原则。最短路径设计可减少信号传输延迟,降低介质损耗和辐射干扰,例如,在 CPU 与内存接口的 PCB 设计中,将传输线长度控制在 10cm 以内,可使信号延迟减少至 50ps 以下,满足时序要求。等长控制则是解决时序偏移的关键,对于高速并行信号,需通过蛇形走线等方式使各传输线长度差异控制在 1mm 以内,在 DDR5 内存接口设计中,采用 “T” 型拓扑结构结合等长控制,可将 8 路信号的时序偏移控制在 5ps 以内,确保同步采样。此外,对于敏感信号(如时钟信号、射频信号),需采用屏蔽隔离设计,例如在时钟线两侧布置接地过孔,形成 “接地隔离带”,可将串扰噪声降低 40% 以上,避免时钟信号被干扰。

阻抗匹配设计是解决反射问题的核心,需根据信号类型确定传输线特性阻抗,并通过控制线宽、线距和介质厚度实现阻抗匹配。对于差分信号(如 PCIe、USB4),通常采用 90Ω 的差分阻抗,通过调整两根差分线的间距(一般为线宽的 2-3 倍)和介质厚度,使差分阻抗偏差控制在 ±10% 以内。在实际设计中,可采用阻抗计算工具(如 Polar SI9000)进行仿真计算,例如,当使用介电常数为 3.0 的基材、线宽为 0.2mm、介质厚度为 0.15mm 时,差分阻抗可精确控制在 90Ω±5%,有效减少反射噪声。同时,在信号源端和负载端添加终端匹配电阻(如并联电阻、串联电阻),可进一步吸收反射信号,将反射系数降低至 0.05 以下,确保信号完整性。

仿真验证与测试:确保信号完整性达标

仿真验证是高性能 PCB 信号完整性管控的重要环节,通过提前模拟信号传输过程中的问题,可在制造前优化设计方案,降低研发成本。信号完整性仿真主要包括阻抗仿真、反射仿真、串扰仿真和时序仿真。阻抗仿真可通过电磁场仿真工具(如 ANSYS HFSS)分析传输线的特性阻抗分布,确保阻抗匹配;反射仿真则通过时域反射(TDR)分析,模拟信号在传输线中的反射情况,评估反射噪声对信号质量的影响;串扰仿真通过时域串扰(TXR)分析,计算相邻传输线之间的串扰噪声幅度,判断是否满足系统要求;时序仿真则结合芯片时序模型(如 IBIS 模型、SPICE 模型),分析信号到达接收端的时序偏移,确保时序匹配。

以某 5G 基站 PCB 设计为例,通过 ANSYS SIwave 进行信号完整性仿真,发现 DDR4 内存接口的传输线存在阻抗不连续问题,反射系数达到 0.2,远超 0.1 的最大允许值。通过优化传输线线宽和介质厚度,将阻抗偏差控制在 ±5%,反射系数降至 0.08,满足设计要求。同时,串扰仿真发现 PCIe 4.0 接口的串扰噪声幅度为信号幅度的 18%,通过增加传输线间距和添加接地过孔,将串扰噪声降低至 8%,确保信号眼图张开度达标。仿真验证后,还需通过实际测试验证信号完整性,常用的测试工具包括示波器、矢量网络分析仪(VNA)和误码率测试仪。示波器可捕获信号眼图,评估信号幅度、抖动和噪声;VNA 可测量传输线的 S 参数,分析插入损耗和回波损耗;误码率测试仪则通过长时间测试,评估系统的误码率,确保在实际工作条件下信号传输稳定。

从设计优化到仿真验证,再到实际测试,全流程的信号完整性管控体系为高性能 PCB 的可靠运行提供了保障。随着数据传输速率的不断提升,信号完整性优化将面临更大挑战,未来需结合人工智能、机器学习等技术,实现 PCB 设计与仿真的智能化,进一步提升信号完整性管控效率,推动高性能 PCB 技术向更高水平发展。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号