高性能ECU PCB的热管理策略

为什么热管理对 ECU PCB 很重要

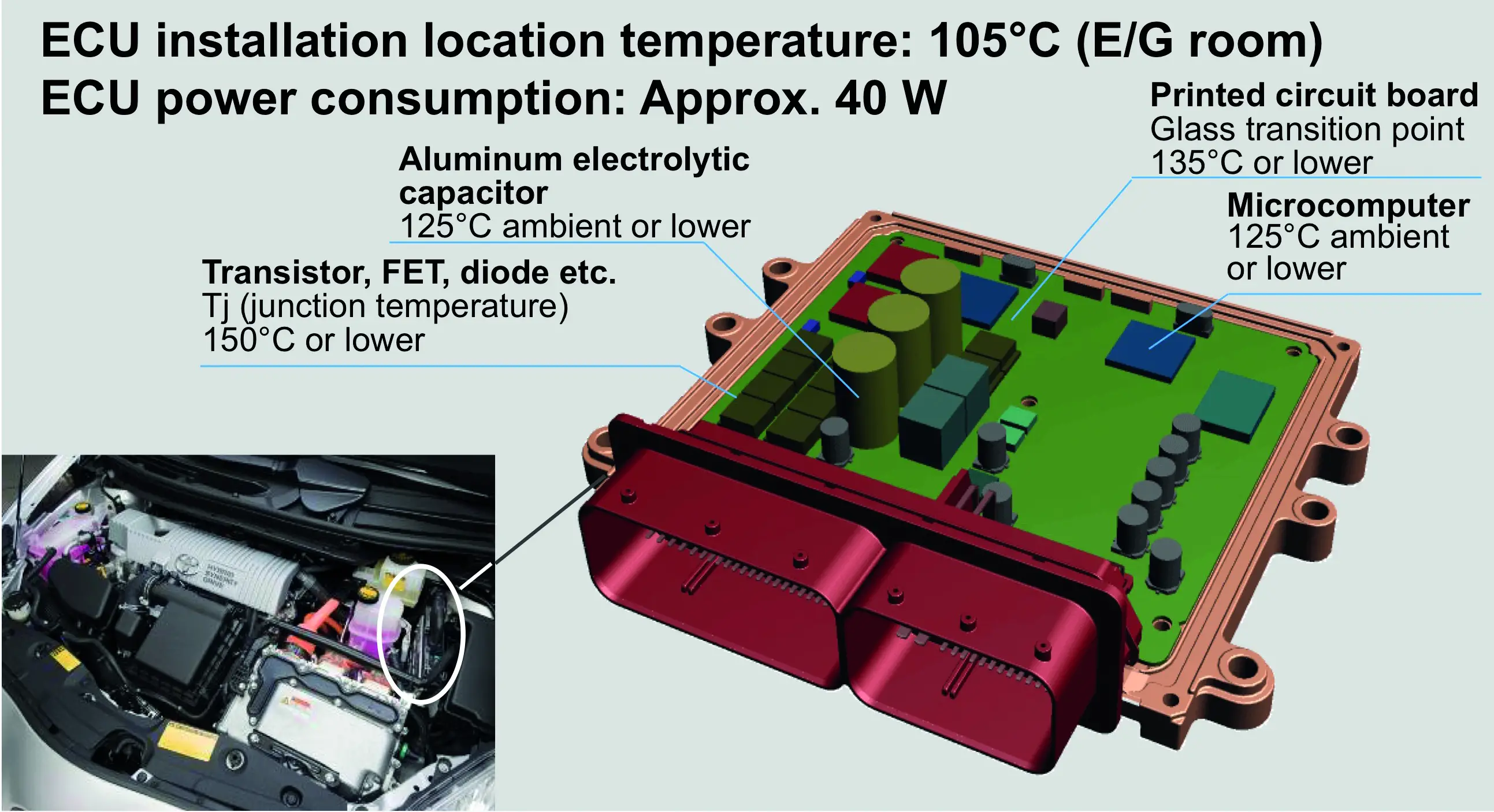

ECU PCB 是现代车辆的大脑,控制从燃油喷射到牵引力控制的一切。这些电路板通常在恶劣的环境中运行——在某些情况下,引擎盖下温度超过 125°C,再加上高电流负载和密集的组件。如果没有有效的散热,就会形成热点,导致热应力、微控制器和功率晶体管等组件的使用寿命缩短以及潜在的安全风险。

有效的热管理不仅仅是防止故障,更是防止故障。这是为了确保一致的性能。例如,一项汽车电子研究发现,工作温度每升高 10°C,某些组件的使用寿命就会减半。这就是为什么工程师必须优先考虑高性能 ECU 设计中热量管理策略的原因。让我们分解一下实现这一目标的关键方法。

ECU PCB 的关键热管理策略

1. 利用发动机控制单元的热通孔

管理 ECU PCB 热量的最有效方法之一是使用热通孔。这些是战略性地放置在 PCB 中的小铜填充孔,用于将热量从高温组件传递到散热器或其他冷却层。热通孔就像热高速公路一样,将热量从关键区域带走,并将其传播到整个电路板或外部冷却机制。

例如,在典型的 ECU 设计中,功率晶体管或微控制器可能会产生大量热量——有时每个组件高达 5-10 瓦。通过将热通孔直接放置在这些组件下方,您可以将结温降低多达 15-20°C,具体取决于过孔密度和电路板厚度。一种常见的做法是使用直径为 0.3-0.5 毫米、间隔 1-2 毫米的过孔网格,以在不影响结构完整性的情况下最大限度地提高热传递。

但是,需要牢记一些设计注意事项。过孔过多会削弱 PCB 或干扰信号布线。此外,当与电路板另一侧的铜平面或散热器配对时,热通孔最有效。对于空间狭小的汽车ECU,工程师经常将热通孔与多层板相结合,以优化散热。

2. 汽车应用的 PCB 冷却技术

除了热通孔之外,还有几种专为汽车环境量身定制的 PCB 冷却技术可以显着增强热性能。让我们探讨一些实用的方法:

铜平面和走线:增加 PCB 关键区域的铜厚度可以改善热量传播。例如,使用 2 盎司或 3 盎司铜(而不是标准的 1 盎司)作为电源走线可以将热阻降低多达 30%。更宽的走线还有助于在整体上更均匀地分布热量。

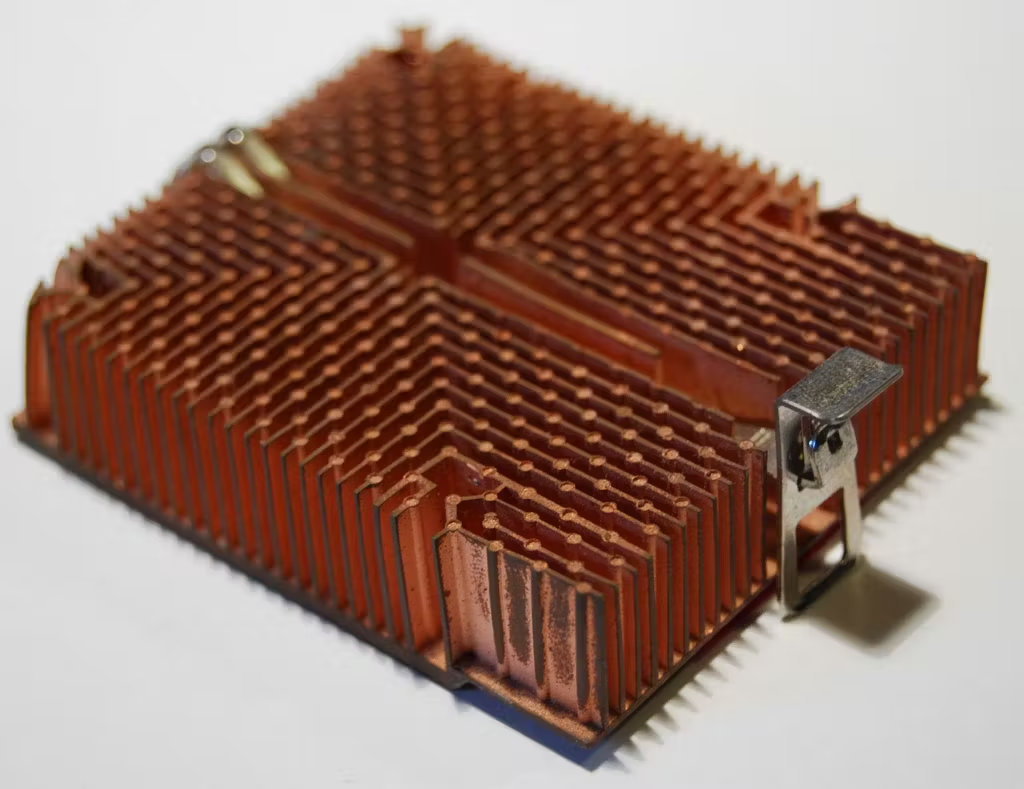

散热器和导热垫:将散热器直接连接到稳压器或 MOSFET 等大功率组件是一种久经考验的方法。具有高导热性(例如 3-5 W/m·K)的导热垫或界面材料可确保从组件到水槽的高效热传递。在ECU设计中,由于空间限制,通常使用紧凑型散热器。

带风扇的主动冷却:虽然由于环境挑战,在引擎盖下的 ECU 中不太常见,但可以使用小型风扇或鼓风机进行主动冷却,用于车辆不太恶劣的区域。这种方法对于热负荷极端(有时每块板超过 50 瓦)的电动汽车 (EV) 中的高性能 ECU 更有效。

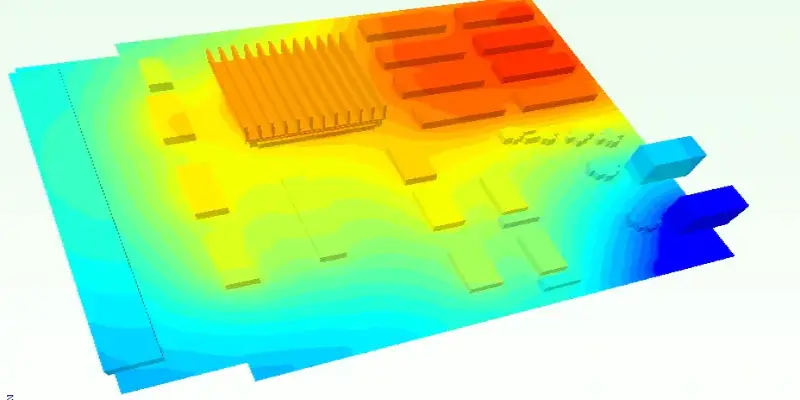

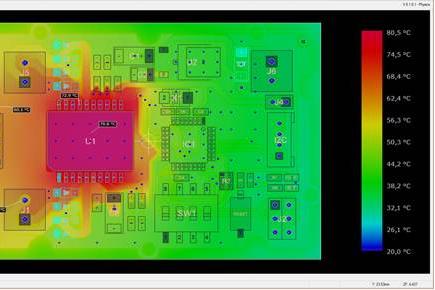

电路板布局优化:组件的战略性放置可以最大限度地减少热量积聚。例如,将发热组件隔开并将它们放置在电路板边缘或通风区域附近可以减少局部热点。ANSYS或Altium的热分析功能等仿真工具可以预测热量分布并指导布局决策。

这些技术结合使用后,可以将 PCB 温度降低 10-30°C,具体取决于设计和作条件。对于可靠性不容妥协的汽车应用,使用针对特定 ECU 环境量身定制的被动和主动冷却方法的组合通常是最佳方法。

3. ECU用高温PCB材料

PCB材料的选择在PCB热管理中起着巨大的作用。标准 FR-4 材料虽然具有成本效益,但在汽车 ECU 的高温环境中经常表现不佳,温度范围为 -40°C 至 150°C。FR-4 的玻璃化转变温度 (Tg) 通常约为 130-140°C,这意味着它会在极端高温下软化或降解,从而导致机械和电气故障。

对于高性能ECU,工程师经常转向具有更好热性能的先进材料:

高Tg FR-4:高 Tg FR-4 的 Tg 为 170-180°C,比标准 FR-4 具有更好的耐热性。对于在中等高温下运行的 ECU 来说,这是一次经济实惠的升级。

聚酰亚胺:聚酰亚胺材料可承受高达 250°C 的温度,并且具有很强的耐热循环能力。它们非常适合极端环境中的 ECU,但成本较高且更难加工。

陶瓷基材料:与 FR-170 (4 W/m·K) 相比,氧化铝或氮化铝等材料具有出色的导热性(氮化铝高达 4 W/m·K)。这些通常用于散热至关重要的混合动力 ECU 或功率模块。

金属芯 PCB (MCPCB):MCPCB 具有充当内置散热器的金属基层(通常是铝或铜)。它们对于具有大功率组件的 ECU 设计特别有效,因为与传统 PCB 相比,它们可以将热阻降低多达 50%。

选择正确的材料取决于成本、热要求和制造限制等因素。例如,虽然陶瓷材料在散热方面表现出色,但其脆性和高成本可能会限制其在特定高端应用中的使用。另一方面,MCPCB 在许多汽车 ECU 的性能和实用性之间取得了平衡。

高级热管理:仿真和测试

热性能设计不仅仅是选择正确的材料或技术,还涉及验证。热仿真工具对于预测 ECU PCB 在实际条件下的表现非常宝贵。COMSOL Multiphysics 或 Mentor Graphics 的 FloTHERM 等工具允许工程师在原型设计之前对热流进行建模、识别潜在热点并测试不同的冷却策略。

例如,仿真可能会显示特定 MOSFET 在满载时达到 150°C 的结温,超过其 125°C 的安全工作极限。有了这些数据,您就可以在构建物理板之前调整设计,例如添加更多热通孔或增加铜厚度。

一旦原型构建完成,实际测试就至关重要。使用热像仪或热电偶,您可以测量整个 PCB 的实际温度并将其与仿真结果进行比较。这个迭代过程可确保您的热管理策略既有效又可靠。根据我自己从事汽车项目的经验,我发现将仿真与测试相结合通常会发现小而关键的问题,例如散热器下的导热膏覆盖率不足,这可能会对性能产生很大影响。

ECU热管理中的挑战和注意事项

虽然上述策略是有效的,但在汽车 ECU 中实施它们也面临着独特的挑战。空间限制通常会限制散热器的尺寸或 PCB 中的层数。成本是另一个因素——聚酰亚胺或陶瓷等高温材料会显着增加生产费用。此外,ISO 16750 等汽车标准要求 ECU 能够承受热循环、振动和湿度,这可能会使冷却设计变得复杂。

平衡热性能与这些限制需要创造力和妥协。例如,在我参与的一个项目中,由于预算限制,我们买不起完整的 MCPCB,因此我们选择了混合设计,在大功率组件下方具有局部金属嵌件。与标准 FR-25 板相比,这种方法降低了成本,同时仍将散热提高了约 4%。

ECU PCB热管理的未来趋势

随着汽车变得更加电气化和自动驾驶,对高性能ECU的需求只会增长,同时对高级热管理的需求也将不断增长。新兴趋势包括:

液体冷却:一些高端电动汽车ECU采用液体冷却系统,其中冷却液通道集成到PCB或外壳中,与空气冷却相比,具有卓越的散热效果。

先进的热界面材料 (TIM):正在开发导热系数超过 10 W/m·K 的新型 TIM,有望在组件和散热器之间实现更好的传热。

3D PCB 设计:以 3D 配置堆叠组件可以优化空间,但也带来了新的热挑战。正在探索带有嵌入式冷却通道的创新设计来解决这个问题。

保持领先于这些趋势可以使工程师在设计下一代 ECU 时获得竞争优势,这些 ECU 可以在不牺牲可靠性的情况下处理更高的功率密度。

构建更酷、更可靠的 ECU PCB

热管理是高性能ECU PCB设计的基石。通过利用发动机控制单元的热通孔等策略、将 PCB 冷却技术应用于汽车应用以及为 ECU 选择高温 PCB 材料,工程师可以确保他们的设计即使在最恶劣的条件下也能可靠运行。热仿真和真实世界测试等工具进一步完善了这些解决方案,有助于在问题成为问题之前发现问题。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号