一文搞懂PCB飞针测试的工艺优化与效率提升策略

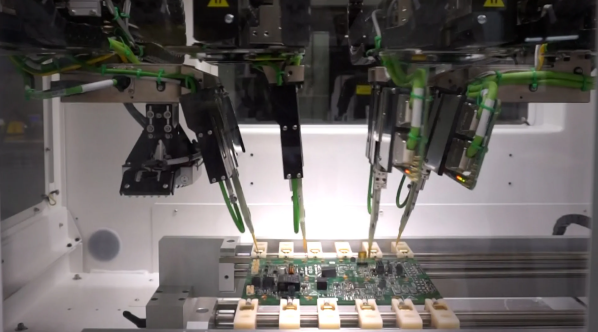

在 PCB 生产流程中,飞针测试的效率直接影响整体生产周期,尤其对于小批量、多品种的订单,低效的测试流程可能导致交付延迟。同时,工艺参数的合理性也决定了测试精度与缺陷检出率。因此,围绕测试程序优化、设备参数调整、流程整合三大维度,制定针对性的工艺优化策略,是实现飞针测试 “高精度” 与 “高效率” 平衡的核心路径。

测试程序优化是提升效率的首要环节,传统的飞针测试程序生成依赖人工手动编辑,耗时较长(一块 1000 点的 PCB 需 2-3 小时),且易出现路径规划不合理导致的测试时间增加。优化后的程序生成流程应实现 “自动化 + 智能化”,具体可分为三个步骤:首先是 “设计文件自动解析”,采用支持 Gerber、ODB++、IPC-2581 等格式的专业软件,自动提取 PCB 的测试点坐标、网络属性、参数标准值,无需人工录入,解析时间可缩短至 5-10 分钟 / 块板;其次是 “测试路径智能规划”,引入路径优化算法(如遗传算法、蚁群算法),根据测试点分布密度、飞针数量,自动规划最优移动路径,减少飞针空程移动时间。例如,对于分布在 PCB 边缘的测试点,算法可优先集中测试,避免飞针在板内与板边之间频繁往返,路径优化后测试时间可缩短 20%-30%;最后是 “测试顺序分层优化”,对于多层 PCB,按照 “外层 - 内层 - 跨层” 的顺序安排测试,外层测试无需依赖过孔引出信号,可优先完成,内层测试则利用已定位的测试过孔批量进行,减少重复定位时间。同时,对参数测试与通断测试进行分类,通断测试(开路、短路)可采用快速测量模式(每点测试时间≤1ms),参数测试(如阻抗、容值)需高精度测量(每点测试时间≤10ms),通过分类测试实现效率最大化。

设备参数调整是兼顾精度与效率的关键,不同类型的 PCB 需匹配差异化的测试参数,盲目套用固定参数可能导致精度下降或效率浪费。核心调整参数包括 “接触压力”“移动速度”“测量分辨率”,需根据 PCB 特性(如材质、厚度、测试点类型)制定参数矩阵。对于刚性 PCB(如 FR-4 基材),测试点为常规焊盘(直径≥0.3mm)时,接触压力可设置为 10-15g,移动速度 500mm/s,测量分辨率采用常规模式(如阻值测量分辨率 0.1Ω);对于柔性 PCB(FPC,基材为聚酰亚胺),由于基材易变形,接触压力需降低至 5-8g,移动速度降至 300mm/s,同时启用 “柔性补偿模式”,通过光学系统实时监测基材形变,调整飞针 Z 轴高度,避免压伤基材;对于微型焊盘(直径≤0.2mm)或无铅焊盘(表面硬度较高),接触压力需提高至 15-20g,确保探针与焊盘可靠接触,同时采用 “高频测量模式”,缩短信号采集时间,弥补压力增加导致的效率损失。此外,真空吸附参数也需调整,对于薄型 PCB(厚度≤0.5mm),真空度需提高至 - 0.09MPa,防止测试过程中基材翘曲;对于厚型 PCB(厚度≥3mm),真空度可降至 - 0.07MPa,避免过度吸附导致基材损伤。

流程整合是实现端到端效率提升的重要手段,需将飞针测试与前后工序(如 AOI 检测、返修)协同优化,减少工序间的等待与转运时间。首先是 “飞针测试与 AOI 检测的协同”,AOI(自动光学检测)擅长检测外观缺陷(如焊盘偏移、导线划痕),飞针测试专注于电气缺陷,两者可形成互补。优化策略为:先进行 AOI 检测,筛选出外观合格的 PCB 进入飞针测试,避免外观缺陷导致的飞针测试误判(如焊盘偏移导致探针无法接触);同时,AOI 检测的坐标数据可共享给飞针测试系统,减少飞针测试的重新定位时间,协同后整体检测效率可提升 15%-20%。其次是 “测试与返修的闭环整合”,在飞针测试设备旁设置专用返修工位,测试发现的缺陷 PCB 直接转运至返修工位,返修后立即进行二次飞针测试,避免批量堆积导致的周转时间增加。部分先进生产线还采用 “在线返修 - 测试一体化” 设备,飞针测试发现缺陷后,设备自动切换至返修模式(如激光修复开路、微型铣刀清除短路异物),修复后立即重新测试,单件 PCB 的返修 - 测试周期可缩短至 5 分钟以内。最后是 “批量测试的分批优化”,对于多品种小批量订单(如每品种 10-50 块),采用 “合并测试” 策略,将相同测试参数的 PCB 合并为一批,一次性完成程序生成与设备参数设置,减少换型时间(传统换型时间 20-30 分钟 / 品种,合并后可降至 5-10 分钟 / 批次);对于大批量订单(如每品种 500 块以上),则采用 “并行测试”,利用多台飞针测试设备同时运行,通过 MES 系统分配测试任务,实现负载均衡,确保每台设备的利用率达到 85% 以上。

效率提升还需关注 “设备利用率” 与 “人员操作效率” 的优化。在设备利用率方面,建立 “设备状态实时监控系统”,通过 IoT 传感器采集设备运行数据(如测试中、待机、故障),当设备出现故障时,系统自动报警并推送维修指南,平均故障修复时间(MTTR)可缩短至 30 分钟以内;同时,合理安排设备维护时间(如夜班结束后进行日常保养),避免生产时段的设备停机。在人员操作效率方面,制定标准化操作流程(SOP),明确 PCB 上料、程序调用、参数检查、报告导出等步骤的操作规范,新员工培训周期可缩短至 1-2 天;同时,采用 “一人多机” 操作模式,通过设备自动化功能(如自动上下料、自动程序切换),一名操作员可同时管理 2-3 台飞针测试设备,人员效率提升 50%-100%。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号