PCB堆叠设计的材料选择与结构规划

PCB 堆叠设计是多层电路板性能的核心基础,其材料选择直接决定电气特性、机械强度与环境适应性,结构规划则影响信号传输、散热效率与制造可行性。在多层 PCB(4 层及以上)设计中,需建立 “材料特性 - 结构需求 - 应用场景” 的匹配逻辑,通过科学选型与合理规划,为后续电路设计奠定稳定基础。

材料选择是堆叠设计的首要环节,核心涉及基材、半固化片(PP)与铜箔三类关键物料,需根据电气性能、热稳定性、成本预算综合决策。基材方面,主流选项分为环氧树脂基(FR-4)、聚苯醚基(PPO/PPE)与聚酰亚胺基三大类:FR-4 基材因成本低(约 10-20 元 /㎡)、加工性好,成为消费电子(如智能手机、家电)的首选,但其介电常数(Dk≈4.2@1GHz)与介电损耗(Df≈0.02@1GHz)较高,仅适用于低速信号(≤1Gbps);聚苯醚基基材(如 Nelco N4000-13)的 Dk(2.4-2.8@1GHz)与 Df(0.002-0.004@1GHz)显著更低,且热膨胀系数(CTE≈13ppm/℃)与铜箔匹配度高,是 5G 基站、高速服务器等高频高速场景(≥10Gbps)的核心选择,不过成本是 FR-4 的 3-5 倍;聚酰亚胺基基材(如 DuPont Kapton)则以耐高温(Tg≥250℃)、耐辐射特性,适配航空航天、军工电子等极端环境,但其加工难度大,需专用层压设备。

半固化片(PP)的选择需与基材特性协同,重点关注树脂含量(40%-70%)、流动度(10%-25%)与 Tg 值:树脂含量高的 PP(如 7628 型,树脂含量 65%)适用于填充层间间隙,提升结合强度;低流动度 PP(如 1080 型,流动度 12%)则适合精细线路区域,避免溢胶短路。对于高频设计,需选用低 Dk 的 PP(如 Isola FR408HR,Dk≈3.8@1GHz),减少信号衰减;而厚铜板(铜箔厚度≥70μm)堆叠则需高 Tg PP(Tg≥170℃),防止高温下层间分离。铜箔选择需平衡导电性与成本:电解铜箔(导电性≥98% IACS)成本低,适用于普通信号层;压延铜箔(导电性≥99.5% IACS)柔韧性好、高频损耗低,适配柔性 PCB(FPC)与高频信号层(如射频电路)。

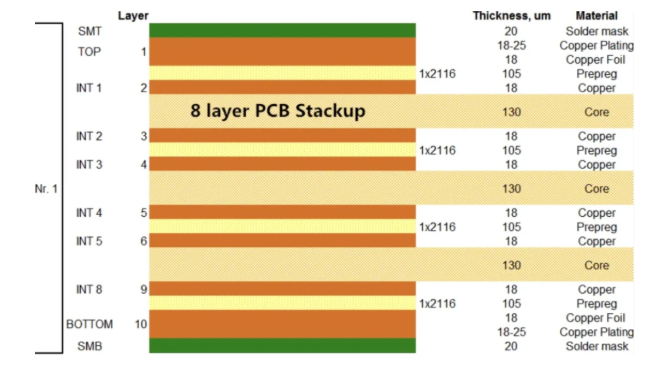

结构规划需遵循 “信号优先、对称稳定、制造可行” 三大原则,核心包含层数确定与层序安排两大模块。层数确定需结合信号数量、电源种类与布线密度:消费电子的 4 层 PCB(如智能手表)通常采用 “信号 - 地 - 电源 - 信号” 结构,满足基础功能;高端服务器的 12 层 PCB 则需单独设置 4-6 个信号层、2 个电源层与 2 个地层,适配多通道高速信号(如 PCIe 5.0)。层序安排需重点关注三点:一是对称设计,即上下层结构镜像(如 “信号 1 - 地 - 电源 - 信号 2” 与 “信号 2 - 电源 - 地 - 信号 1”),减少层压翘曲(翘曲度可控制在 0.5% 以内);二是参考平面连续,高速信号层(如 DDR5)需紧邻完整地层,避免参考平面断裂导致的阻抗突变(阻抗偏差控制在 ±10%);三是电源与地紧邻,如将 1.8V 电源层与地层相邻,利用层间电容(约 100pF/in2)实现高频去耦,降低电源噪声。

不同应用场景的结构规划存在显著差异:消费电子的轻薄化需求(如手机 PCB 厚度≤1.2mm)要求采用超薄基材(厚度 0.1mm)与薄铜箔(12μm),层数控制在 4-8 层;汽车电子的高可靠性需求(如发动机 ECU)需在电源层与地层间增加屏蔽层,防止电磁干扰(EMI),同时采用厚基材(0.2mm)提升机械强度;航空航天的抗极端环境需求(如卫星 PCB)则需采用金属基板(如铝基板)与聚酰亚胺基材组合,实现高效散热与耐高温,层数可达 16 层以上。此外,结构规划还需考虑制造可行性,如层间厚度偏差需控制在 ±5%,最小层间距≥0.1mm,避免超出层压设备加工能力。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号