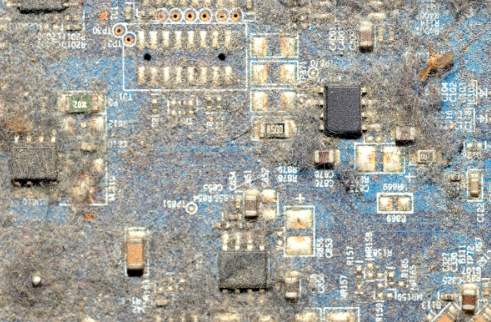

PCB污染物来源分类:从原材料到生产的 “全流程追踪”

PCB 污染物并非凭空产生,而是在 “原材料采购 - 生产制造 - 储存运输” 的全流程中逐步引入的 —— 基材中的阻燃剂含卤素,焊锡中的铅来自原材料,蚀刻工艺会产生重金属废液,储存不当会引入灰尘与油污。要有效管控 PCB 污染物,需先明确其来源与分类,针对性制定措施。今天,我们从 “原材料来源”“生产工艺来源”“储存运输来源” 三个维度解析 PCB 污染物的来源,结合分类标准与实际案例,帮你实现全流程追踪。

一、原材料来源:PCB 污染物的 “初始载体”

原材料是 PCB 污染物最主要的来源,约 70% 的污染物来自基材、焊锡、油墨、电镀液等核心原材料,具体来源与污染物类型如下:

1. 基材类原材料(占比 40%)

PCB 基材(如 FR-4、PI)的污染物主要来自树脂、玻璃布与阻燃剂,常见污染物包括:

卤素化合物:为满足阻燃等级(如 UL94 V-0),基材树脂中常添加溴化阻燃剂(如四溴双酚 A TBBPA、PBB、PBDE),若管控不当,溴含量易超标(>900ppm)。某 FR-4 基材厂为降低成本,使用回收树脂,导致溴含量达 1800ppm,下游 PCB 厂商用其生产的产品出口欧盟时被扣留;

甲醛与苯酚:基材胶水(环氧树脂)在合成过程中会残留甲醛与苯酚,甲醛浓度超过 0.1mg/m3 时会刺激人体呼吸道,苯酚具有强腐蚀性,长期接触会损伤肝脏;

重金属杂质:玻璃布生产过程中可能引入铅、镉等重金属杂质(如玻璃原料中的含铅化合物),某 PI 基材的铅含量达 800ppm,接近 RoHS 限值(1000ppm),后续生产需额外筛选。

2. 焊接与连接类原材料(占比 20%)

焊锡、助焊剂、连接器是重金属污染物的主要来源:

焊锡中的铅:传统有铅焊锡(Sn-Pb 合金,铅含量 37%)铅含量远超 RoHS 限值(1000ppm),即使无铅焊锡(如 Sn-Ag-Cu 合金),若原材料纯度不足,也会残留铅(如 500-800ppm)。某 SMT 工厂误用有铅焊锡(铅含量 30%)生产智能手环 PCB,导致产品铅含量超标 100 倍,召回损失 150 万元;

助焊剂中的 VOCs 与卤素:助焊剂为去除氧化层,常含异丙醇、乙醇等 VOCs(占比 30%-50%),部分助焊剂为提升活性添加卤素化合物(如氯化物),导致 PCB 焊接后卤素残留超标;

连接器中的镉与六价铬:连接器的镀镉层(防腐蚀)会引入镉污染(如镀镉层厚度 5μm,镉含量达 500ppm),钝化处理用的铬酸盐会引入六价铬(如钝化液中六价铬浓度 5g/L,残留量达 800ppm)。

3. 丝印与阻焊类原材料(占比 10%)

丝印油墨、阻焊油墨中的污染物主要包括:

重金属颜料:黑色油墨中的炭黑可能残留铅、汞(如劣质炭黑的铅含量达 300ppm),红色油墨中的镉红颜料(CdS-Se)会引入镉污染(如颜料中镉含量 20%,油墨干燥后残留达 1200ppm);

邻苯二甲酸酯:油墨中的增塑剂(如 DEHP、DBP)为邻苯二甲酸酯类物质,用于提升油墨柔韧性,若添加量超标(如 10%),会导致 PCB 邻苯二甲酸酯含量达 800mg/kg,违反 RoHS 2.0;

VOCs 溶剂:油墨中的溶剂(如甲苯、乙酸乙酯)占比 50%-70%,属于 VOCs,排放时会污染大气,某 PCB 丝印车间因 VOCs 收集率不足 60%,被环保部门罚款 30 万元。

二、生产工艺来源:PCB 污染物的 “过程增量”

生产工艺会在原材料基础上,新增或转化污染物,主要集中在 “蚀刻、电镀、清洗、固化” 四大环节,具体如下:

1. 蚀刻工艺(新增重金属废液)

蚀刻是去除多余铜箔的环节,使用的蚀刻液(如氯化铁、氯化铜溶液)会产生大量重金属废液:

铜离子污染:蚀刻液中铜离子浓度达 50-100g/L,若直接排放,会导致水体铜离子超标(国标 GB 8978 要求≤0.5mg/L),某 PCB 厂因蚀刻废液泄漏,导致周边土壤铜含量达 200mg/kg(背景值 20mg/kg),土壤修复成本达 200 万元;

氯离子污染:蚀刻液中的氯离子(Cl?)浓度达 100-200g/L,排放后会腐蚀管道与土壤,导致土壤盐碱化,影响农作物生长。

2. 电镀工艺(新增六价铬、镉等重金属)

电镀用于 PCB 的过孔导通与表面处理(如镀铜、镀镍、镀铬),会产生重金属废水与废气:

六价铬废水:镀铬工艺使用的铬酸溶液(CrO?浓度 200-300g/L)会产生六价铬废水,若处理不彻底,六价铬浓度达 0.5mg/L(国标要求≤0.05mg/L),某电镀车间因废水处理设备故障,六价铬超标 10 倍,被责令停产;

镉废水:镀镉工艺产生的镉废水(Cd2?浓度 10-20mg/L),排放后会在土壤中累积,被植物吸收后进入食物链;

电镀废气:电镀过程中会释放氢气、氯化氢(HCl)等气体,氯化氢会刺激呼吸道,长期接触会导致慢性支气管炎。

3. 清洗工艺(新增 VOCs 与表面污染物)

清洗用于去除 PCB 表面的油污、油墨残留,使用的清洗剂(如异丙醇、丙酮、三氯乙烯)会引入 VOCs 污染:

VOCs 排放:清洗剂中 VOCs 含量达 90% 以上,若清洗后未回收,直接挥发到大气中,会导致 VOCs 排放浓度超标(国标 GB 37822 要求≤80mg/m3),某 PCB 清洗车间 VOCs 排放浓度达 300mg/m3,被环保部门要求加装活性炭吸附装置;

表面残留污染:若清洗不彻底,PCB 表面会残留清洗剂(如异丙醇残留量达 500μg/cm2),导致后续丝印油墨附着力下降,或焊接时产生气泡。

4. 固化工艺(新增 VOCs 与分解污染物)

丝印、阻焊层的固化过程中,油墨中的溶剂会挥发,高温下还可能分解产生新污染物:

VOCs 挥发:固化炉(温度 150-180℃)会释放油墨中的 VOCs(如甲苯、乙酸丁酯),若排气管道未收集,会直接排放到大气中,某 PCB 固化车间因排气未处理,VOCs 排放浓度达 150mg/m3,被罚款 20 万元;

卤素分解:含卤素的油墨在高温固化时,可能分解产生氯化氢、溴化氢等酸性气体,腐蚀固化炉内壁,同时污染 PCB 表面,导致绝缘电阻下降。

三、储存运输来源:PCB 污染物的 “外部引入”

储存与运输过程中,PCB 可能引入外部污染物,虽占比低(约 10%),但会影响产品质量:

灰尘与颗粒物:储存环境若未防尘(如车间洁净度低于 Class 10000),PCB 表面会附着灰尘(粒径≥10μm),导致焊接时虚焊,或丝印时油墨不均;

油污与指纹:运输过程中,工人接触 PCB 未戴手套,会留下指纹(含油脂与汗液),汗液中的氯化钠(NaCl)会腐蚀 PCB 铜箔,导致线路氧化;

包装材料污染:劣质包装材料(如回收塑料)可能含邻苯二甲酸酯、重金属,迁移到 PCB 表面,导致污染物超标。某 PCB 厂商用回收塑料袋包装,导致 PCB 邻苯二甲酸酯含量达 500mg/kg,违反 REACH 法规。

四、PCB 污染物的分类标准

按 “形态” 与 “危害程度”,可对 PCB 污染物进行分类,便于针对性管控:

1. 按形态分类

固态污染物:重金属(铅、镉、六价铬)、卤素化合物(PBB、PBDE)、邻苯二甲酸酯等,主要存在于原材料与 PCB 成品中,需通过实验室检测(如 ICP-MS、离子色谱)确认含量;

液态污染物:蚀刻废液(铜离子、氯离子)、电镀废水(六价铬、镉)、清洗废水(VOCs、表面活性剂),需通过废水处理设备(如重金属螯合、生化处理)去除;

气态污染物:VOCs(异丙醇、甲苯)、电镀废气(HCl、铬酸雾)、固化废气(酸性气体),需通过废气处理设备(如活性炭吸附、喷淋塔)收集处理。

2. 按危害程度分类

高危害污染物:致癌、致畸、致突变的物质(如六价铬、苯、多环芳烃),需严格限制(如六价铬≤1000ppm,苯≤0.1%);

中危害污染物:对人体器官有损伤的物质(如铅、镉、甲醛),需按法规限值管控(如铅≤1000ppm,镉≤100ppm);

低危害污染物:对人体刺激较小,但影响 PCB 性能的物质(如灰尘、残留清洗剂),需通过工艺优化去除(如清洗后烘干,储存环境防尘)。

PCB 污染物的来源覆盖全流程,需从原材料筛选、工艺管控、储存运输三个维度追踪。只有明确每个环节的污染物类型与来源,才能制定精准的管控措施,避免 “头痛医头” 式的被动应对。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号