从残铜到侧蚀的故障排除-PCB蚀刻指南

PCB 蚀刻过程中,常见问题如 “残铜未除、线路断线、侧蚀严重、蚀刻不均” 会直接导致 PCB 报废或性能不达标 —— 残铜可能引发线路短路,侧蚀会增加线路阻抗,断线则使 PCB 完全失效。这些问题多源于参数失控、前处理不良或设备故障,若无法快速定位原因,会导致生产停滞、成本增加。今天,我们梳理 PCB 蚀刻的四大常见问题,分析原因、给出针对性解决方案,并结合实战案例,帮你高效排除故障。

一、问题 1:残铜未除(多余铜箔未完全去除)

1. 问题表现与危害

残铜表现为蚀刻后 PCB 表面仍残留未去除的铜箔(点状、条状或片状),危害包括:

短路风险:残铜若连接相邻线路,会导致线路短路,使 PCB 无法通电;

绝缘下降:多层 PCB 内层残铜会降低层间绝缘电阻,引发漏电;

良率降低:残铜率超 0.1% 时,PCB 需人工返修或报废,增加成本。

2. 核心原因分析

(1)化学蚀刻残铜原因

蚀刻液浓度过低:氧化剂(如 Fe3?、Cu2?)不足,反应速率慢,铜箔未完全溶解;

蚀刻时间过短:传送速度过快,铜箔未充分反应即离开蚀刻槽;

喷淋压力不足 / 堵塞:蚀刻液无法均匀覆盖铜箔,局部区域反应不充分;

前处理不良:铜箔表面有氧化层、油污或感光胶残留,阻碍蚀刻液与铜箔接触;

蚀刻液老化:蚀刻液中 Cu2?浓度过高(酸性蚀刻 > 70g/L),活性下降,反应能力减弱。

(2)物理蚀刻残铜原因

激光功率不足:激光能量无法完全气化铜箔,残留铜粉;

等离子气体流量 / 功率过低:离子密度或能量不足,无法彻底剥离铜箔;

光斑 / 聚焦偏差:激光光斑未精准对准铜箔,局部未蚀刻。

3. 解决方案与案例

(1)化学蚀刻残铜解决

调整蚀刻液浓度:酸性蚀刻(氯化铁)补充新液至 38-42Be',碱性蚀刻补充铜氨络合物至 Cu2?50-65g/L;

延长蚀刻时间:降低 PCB 传送速度(如从 0.8m/min 降至 0.5m/min),确保蚀刻时间充足;

检修喷淋系统:清理堵塞的喷淋头,调整压力至 1.5-3.0bar,检查喷淋角度(45°);

优化前处理:加强酸洗(盐酸浓度 15%,时间 3 分钟)与脱脂(氢氧化钠浓度 10%,时间 8 分钟),确保铜箔表面洁净;

更换老化蚀刻液:酸性蚀刻 Cu2?>70g/L 时,排放 1/3 旧液并补充新液;碱性蚀刻游离氨 < 8mol/L 时,更换新液。

(2)物理蚀刻残铜解决

提升激光功率:光纤激光从 50W 增至 80W(35μm 铜箔),确保铜箔完全气化;

调整等离子参数:增加 Ar 气流量至 30sccm,射频功率至 300W,增强离子剥离能力;

校准激光聚焦:重新调整光学镜头,确保光斑精准聚焦在铜箔表面(偏差≤5μm)。

二、问题 2:线路断线(蚀刻后线路断裂)

1. 问题表现与危害

线路断线表现为蚀刻后的线路出现不连续(断点长度≥0.1mm),危害包括:

功能失效:断线导致信号或电源无法传输,PCB 完全报废;

隐性故障:微小断线(≤0.05mm)可能在后续焊接或使用中断开,引发设备故障。

2. 核心原因分析

蚀刻时间过长:线路被过度蚀刻,宽度缩小至断裂;

蚀刻液浓度过高:反应剧烈,线路边缘被过度腐蚀,导致细线路(≤0.1mm)断裂;

前处理过度:酸洗时间过长(>5 分钟),铜箔厚度过度减薄,线路强度下降;

线路设计缺陷:线路宽度过窄(≤0.08mm)且未优化蚀刻参数,易断裂;

设备振动:蚀刻槽或传送系统振动,导致 PCB 偏移,局部蚀刻过度。

3. 解决方案与案例

缩短蚀刻时间:提高传送速度(如从 0.5m/min 增至 0.7m/min),减少蚀刻时间(从 4.5 分钟降至 3.5 分钟);

降低蚀刻液浓度:酸性蚀刻(氯化铁)从 45Be' 稀释至 40Be',碱性蚀刻 Cu2?从 70g/L 降至 60g/L;

优化前处理:控制酸洗时间 2-3 分钟,避免铜箔过度减薄(厚度偏差≤10%);

调整线路设计:细线路(≤0.08mm)增加宽度至 0.1mm,或选用侧蚀更小的碱性蚀刻;

检修设备:加固蚀刻槽支架,校准传送系统,减少振动(振幅≤0.1mm)。

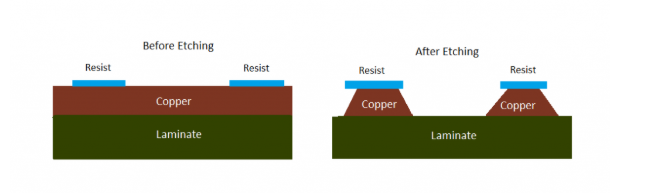

三、问题 3:侧蚀严重(线路侧面过度腐蚀)

1. 问题表现与危害

侧蚀表现为蚀刻后线路侧面被腐蚀,线路横截面呈 “梯形”(上宽下窄),侧蚀量(侧面腐蚀深度)超标准(普通 PCB≤20% 线路宽度,高精度≤10%),危害包括:

阻抗升高:线路实际宽度缩小,阻抗增加(如 0.1mm 线路侧蚀 0.02mm,阻抗升高约 20%),影响信号传输;

线路强度下降:侧蚀导致线路边缘毛糙,易断裂;

间距缩小:相邻线路侧蚀后间距减小,增加短路风险。

2. 核心原因分析

蚀刻液温度过高:温度超 50℃,蚀刻液对线路侧面的腐蚀速度加快;

蚀刻液浓度过高:反应剧烈,侧面腐蚀速率超过正面;

喷淋压力过高:高压蚀刻液冲击线路侧面,加剧腐蚀;

蚀刻时间过长:侧面腐蚀随时间累积,时间越长侧蚀越严重;

蚀刻液类型不当:酸性蚀刻侧蚀大于碱性蚀刻,细线路用酸性蚀刻易侧蚀。

3. 解决方案与案例

降低蚀刻液温度:酸性蚀刻控制在 40-45℃,碱性蚀刻 40-42℃,通过冷却系统稳定温度;

降低蚀刻液浓度:酸性蚀刻(氯化铁)从 45Be' 降至 40Be',碱性蚀刻 Cu2?从 70g/L 降至 60g/L;

降低喷淋压力:高精度线路蚀刻压力从 3.0bar 降至 2.0bar,减少侧面冲击;

缩短蚀刻时间:在确保无残铜的前提下,尽量缩短时间(如从 4.5 分钟降至 4 分钟);

更换蚀刻液类型:细线路(≤0.1mm)从酸性蚀刻改为碱性蚀刻,侧蚀量可减少 50%。

四、问题 4:蚀刻不均(同一 PCB 不同区域蚀刻差异大)

1. 问题表现与危害

蚀刻不均表现为 PCB 部分区域蚀刻彻底(线路清晰),部分区域蚀刻不足(有残铜)或过度(线路过细),危害包括:

良率降低:不均区域需返修,增加成本;

性能不一致:不同区域线路阻抗差异大,影响信号一致性。

2. 核心原因分析

喷淋系统不均:喷淋头堵塞、角度偏差或分布不均,导致蚀刻液覆盖差异;

蚀刻液循环不良:蚀刻槽内蚀刻液浓度分布不均(如底部浓度高,顶部低);

PCB 摆放不当:PCB 在蚀刻槽内倾斜,导致不同区域接触蚀刻液时间差异;

等离子蚀刻真空度不均:反应腔内真空度差异,导致等离子体密度不均;

激光蚀刻聚焦不均:光学系统偏差,不同区域光斑大小差异。

3. 解决方案与案例

检修喷淋系统:清理堵塞喷头,校准角度至 45°,确保相邻喷头覆盖重叠 15%;

优化蚀刻液循环:增加搅拌装置(如桨叶搅拌,转速 50rpm),确保浓度均匀;

规范 PCB 摆放:使用定位治具固定 PCB,确保水平放置(倾斜度≤1°);

校准等离子设备:检修真空泵,确保反应腔真空度均匀(差异≤2Pa);

校准激光光学系统:调整镜头位置,确保不同区域光斑尺寸偏差≤2μm。

五、故障排除的 “实战流程”

问题定位:通过 AOI 检测、显微镜观察,明确问题类型(残铜 / 断线 / 侧蚀 / 不均)与严重程度;

原因排查:按 “参数→设备→前处理→设计” 顺序排查,如残铜先查浓度与时间,侧蚀先查温度与浓度;

小批量验证:调整参数后先试产 10-20 块 PCB,检测合格后再批量生产;

记录归档:记录故障原因、解决方案与效果,更新 SOP,避免同类问题重复发生。

PCB 蚀刻的常见问题多可通过 “参数调整、设备检修、工艺优化” 解决,关键在于快速定位原因,避免盲目调整。只有建立系统化的故障排除流程,才能高效恢复生产,降低损失。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号