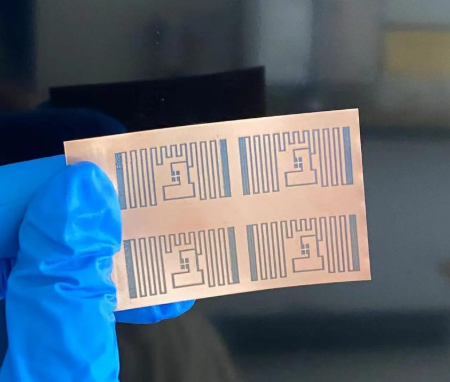

PCB蚀刻的在消费电子-工业控制的实战案例

PCB 蚀刻的应用需 “场景化适配”—— 消费电子 PCB 追求 “高精度、细线路”,需用碱性或激光蚀刻;工业控制 PCB 侧重 “高可靠性、厚铜线路”,适合酸性蚀刻;柔性 PCB 需 “低温、无变形”,需用激光或等离子蚀刻。不同场景的 PCB 特性、蚀刻需求差异显著,若套用统一工艺,会导致精度不足、成本过高或基材损坏。今天,我们针对四大典型场景,解析蚀刻工艺的选型逻辑、参数配置、实战案例及应用效果,帮你实现场景与工艺的精准匹配。

一、消费电子场景:手机主板 PCB 的高精度蚀刻

1. 场景特性与蚀刻需求

PCB 特性:手机主板 PCB(如 iPhone 主板)为多层 PCB(8-12 层),线路宽度 0.08-0.12mm,铜箔厚度 18-35μm(0.5-1oz),需满足信号传输低阻抗(阻抗偏差≤5%)、高频性能(5G 信号)要求;

蚀刻需求:侧蚀量≤10% 线路宽度(避免阻抗升高),蚀刻均匀性 ±3%(确保多层线路对齐),无残铜(避免短路),批量生产效率高(日产能≥5 万件)。

2. 工艺选型与参数配置

(1)工艺选型:碱性蚀刻(氨性蚀刻液)

选型理由:碱性蚀刻侧蚀量小(≤8%),蚀刻精度高,适合细线路;相比激光蚀刻,成本低、效率高,满足批量生产;

替代排除:酸性蚀刻侧蚀大(≥15%),无法满足细线路要求;激光蚀刻效率低(日产能≤1 万件),成本高(设备投入超 100 万元)。

(2)核心参数配置

蚀刻液:氨性蚀刻液,Cu2?浓度 55-60g/L,游离氨浓度 10-12mol/L;

温度:42±1℃(控制侧蚀,避免氨水挥发);

喷淋压力:2.5±0.2bar(确保均匀蚀刻,避免冲击线路);

蚀刻时间:3.8-4.0 分钟(35μm 铜箔,确保无残铜);

前处理:脱脂(氢氧化钠 8%,45℃,5 分钟)→酸洗(盐酸 12%,30℃,2 分钟)→水洗(3 次)→干燥(90℃,10 分钟)。

二、工业控制场景:PLC 主板 PCB 的厚铜蚀刻

1. 场景特性与蚀刻需求

PCB 特性:PLC 主板 PCB 为双面或四层 PCB,线路宽度 0.2-0.3mm,铜箔厚度 70-105μm(2-3oz,厚铜线路承载大电流),需满足工业环境可靠性(工作温度 - 40-85℃);

蚀刻需求:蚀刻彻底(厚铜无残铜),线路边缘平整(避免尖端放电),蚀刻速率稳定(确保厚铜完全去除),成本低(PCB 单价≤50 元)。

2. 工艺选型与参数配置

(1)工艺选型:酸性蚀刻(氯化铁蚀刻液)

选型理由:酸性蚀刻速率快(12-15μm/min),适合厚铜蚀刻;成本低(蚀刻液 800 元 / 吨,比碱性低 60%),设备投入少(≤10 万元);

替代排除:碱性蚀刻速率慢(8-10μm/min),厚铜蚀刻时间长(≥10 分钟),效率低;等离子蚀刻仅适合薄铜(≤35μm),无法处理厚铜。

(2)核心参数配置

蚀刻液:氯化铁溶液,浓度 40-42Be'(质量浓度 42%);

温度:48±2℃(提升蚀刻速率,确保厚铜去除);

喷淋压力:2.0±0.2bar(避免厚铜表面反应产物堆积);

蚀刻时间:7.5-8.0 分钟(105μm 铜箔,确保无残铜);

后处理:中和(碳酸钠 5%,30℃,5 分钟)→水洗(4 次)→钝化(铬酸盐 3%,30℃,3 分钟,增强耐腐蚀性)→干燥(100℃,15 分钟)。

三、柔性 PCB 场景:智能手环表带 PCB 的低温蚀刻

1. 场景特性与蚀刻需求

PCB 特性:智能手环表带 PCB 为柔性 PCB(PI 基材),线路宽度 0.06-0.08mm,铜箔厚度 18μm(0.5oz),PI 基材耐温≤200℃(避免高温变形);

蚀刻需求:低温蚀刻(≤100℃,保护 PI 基材),无侧蚀(确保细线路强度),蚀刻后基材无变形(保证佩戴舒适性),小批量生产(日产能≤5000 件)。

2. 工艺选型与参数配置

(1)工艺选型:激光蚀刻(紫外激光)

选型理由:激光蚀刻低温(≤80℃,无基材变形),无侧蚀(线路边缘平整),精度高(最小线路 0.03mm);相比等离子蚀刻,速度快(效率高 2 倍),适合小批量;

替代排除:化学蚀刻(酸性 / 碱性)需 40-50℃,但 PI 基材长期接触蚀刻液易膨胀变形;等离子蚀刻速率慢(1-2μm/min),效率低。

(2)核心参数配置

激光:紫外激光,波长 266nm,功率 20±1W(避免灼伤 PI 基材);

光斑直径:8±1μm(匹配 0.06mm 线路);

蚀刻速度:80±5mm/s(确保效率,避免残铜);

辅助气体:压缩空气(0.3MPa,吹走铜粉,避免残留);

定位:视觉定位系统,精度 ±3μm(确保线路对齐)。

四、家电场景:洗衣机控制板 PCB 的低成本蚀刻

1. 场景特性与蚀刻需求

PCB 特性:洗衣机控制板 PCB 为单面或双面 PCB,线路宽度 0.3-0.5mm,铜箔厚度 35μm(1oz),功能简单(仅控制电机、按键、显示屏);

蚀刻需求:成本低(单块蚀刻成本≤0.2 元),工艺简单(设备投入≤5 万元),无残铜 / 断线(确保基本功能),批量生产(日产能≥1 万件)。

2. 工艺选型与参数配置

(1)工艺选型:酸性蚀刻(氯化铁蚀刻液)

选型理由:酸性蚀刻成本最低(蚀刻液、设备投入少),工艺成熟,操作简单,适合宽线路、低成本需求;

替代排除:碱性蚀刻成本高(蚀刻液 2000 元 / 吨,比酸性高 150%);激光 / 等离子蚀刻设备投入大(超 50 万元),不适合低成本产品。

(2)核心参数配置

蚀刻液:氯化铁溶液,浓度 39-41Be';

温度:45±3℃(平衡速率与成本,无需精准控温);

喷淋压力:1.8±0.3bar(满足宽线路蚀刻,降低设备要求);

蚀刻时间:5-6 分钟(35μm 铜箔,确保无残铜);

设备:简易蚀刻槽(PVC 材质,1000L)+ 喷淋头(PP 材质,每平方米 3 个),无需复杂温控系统(仅用加热管加热)。

五、场景化选型的 “核心原则”

精度优先原则:线路宽度≤0.1mm 选碱性 / 激光蚀刻,0.1-0.2mm 选碱性蚀刻,≥0.2mm 选酸性蚀刻;

材质适配原则:柔性 / 陶瓷 PCB 选激光 / 等离子蚀刻,普通 FR-4 选化学蚀刻;

产能成本原则:日产能≥1 万件选化学蚀刻(酸性 / 碱性),≤1 万件选激光 / 等离子蚀刻;

特性匹配原则:厚铜(≥70μm)选酸性蚀刻,细线路 / 多层对齐选碱性蚀刻,低温 / 无变形选激光 / 等离子蚀刻。

PCB 蚀刻的场景化应用需 “量体裁衣”—— 既不能用激光蚀刻处理低成本家电 PCB(增加成本),也不能用酸性蚀刻处理手机细线路 PCB(导致报废)。只有结合场景的精度、材质、产能与成本需求,才能选出最优工艺,实现质量与效益的平衡。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号