PCB线宽、过孔、电压、电流的协同设计

来源:捷配

时间: 2025/12/23 09:35:52

阅读: 256

在 PCB 设计中,线宽、过孔、电压、电流是相互关联、相互影响的核心参数。工程师若孤立地设计这些参数,往往会导致产品出现载流不足、绝缘击穿、信号干扰或散热不良等问题。结合捷配在复杂 PCB 设计中的实战经验,本文将系统阐述线宽、过孔、电压、电流的协同设计方法,帮助工程师实现从理论到实战的精准落地。

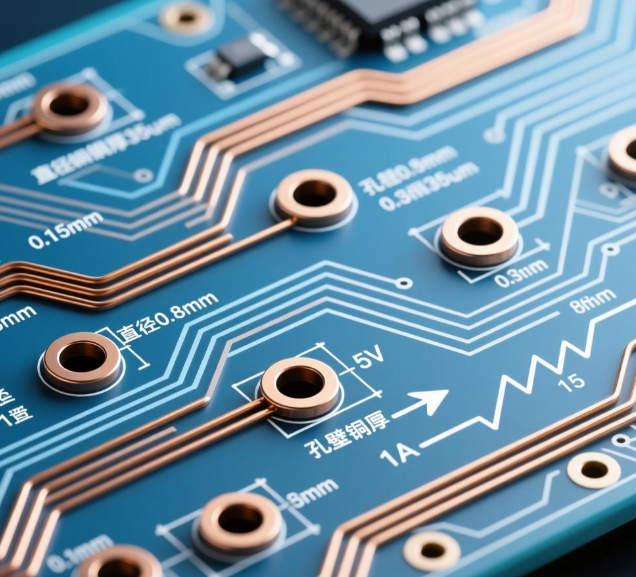

协同设计的核心逻辑是:电压等级决定绝缘要求(线间距、过孔间距、基材选择),电流大小决定载流能力(线宽、过孔孔径、铜厚),线宽和过孔的设计需同时满足电压绝缘和电流载流的双重要求,同时兼顾信号完整性和散热效果。例如,高压大电流电路(如 380VAC/10A)中,线宽需足够宽以承载电流,线间距需足够大以保证绝缘,过孔需选择大孔径和足够的间距,基材需选择高绝缘性能的材料。

从理论层面来看,协同设计需遵循以下原则:

- 电压与线间距、过孔间距的匹配:根据 IPC-2221 标准,电压每升高 100V,线间距需增加 0.1mm,过孔间距需增加 0.2mm。

- 电流与线宽、过孔孔径的匹配:线宽参考 IPC-2221 标准,过孔孔径根据电流大小选择,直径 0.8mm 的过孔可承载 3A 电流,直径每增加 0.2mm,载流能力提升 0.8A。

- 线宽与过孔的协同:线宽需与过孔孔径匹配,避免线宽过宽而过孔孔径过小,导致电流集中在过孔处。

- 电压、电流与基材的匹配:高压大电流电路需选择高绝缘、高导热的基材,如罗杰斯或铝基 PCB。

在实战设计中,工程师可遵循以下步骤:

- 明确电压和电流参数:这是协同设计的基础,需根据产品需求确定工作电压和最大电流。

- 初步确定线宽和线间距:根据电流大小选择线宽,根据电压等级选择线间距。

- 优化过孔设计:根据电流大小选择过孔孔径,根据电压等级选择过孔间距,同时考虑散热和信号完整性。

- 选择合适的基材和铜厚:高压大电流电路选择高绝缘、高导热的基材和高铜厚。

- 仿真验证:通过 PCB 设计仿真工具模拟电压、电流、线宽、过孔的协同效果,优化设计方案。

需要注意的是,不同应用场景下的协同设计要求存在差异。消费电子类产品追求小型化,可在满足基本要求的前提下优化参数;工业和汽车电子则需优先保证稳定性,通常选择更保守的参数设计。捷配针对不同领域推出了定制化协同设计方案,例如汽车电子板采用 3oz 铜厚、宽线径、大孔径过孔设计,满足复杂环境的要求。

协同设计还需考虑生产工艺的可行性。例如,过小孔径和过窄线间距会增加生产难度和成本,工程师需在设计要求和生产工艺之间寻找平衡。捷配拥有先进的生产设备和工艺优化能力,可实现 0.1mm 线宽和 0.2mm 过孔的加工,为复杂设计提供工艺支持。

PCB 线宽、过孔、电压、电流的协同设计是提升产品性能的关键。工程师需打破孤立设计的思维,通过系统优化实现多参数的精准匹配。捷配凭借丰富的实战经验和先进的技术工具,可为客户提供从协同设计到生产制造的全流程支持,助力产品提升稳定性、可靠性和市场竞争力。

上一篇:电压等级对PCB设计的全局影响

下一篇:PCB噪声问题的DFM优化技巧

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号