PCB焊接锡珠成因分析与控制

来源:捷配

时间: 2025/12/24 15:20:05

阅读: 162

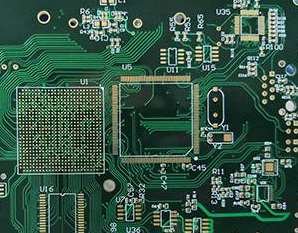

在 PCB 焊接过程中,锡珠是一种容易被忽视但却可能影响产品可靠性的缺陷。锡珠是指在焊点周围或元件下方出现的微小锡球,直径通常在 0.1mm-1mm 之间。虽然锡珠不会直接导致短路,但如果锡珠掉落在电路板的关键部位,可能会引起短路;同时,锡珠的存在也说明焊接工艺存在问题,可能会影响其他焊点的质量。很多工程师在焊接后发现锡珠,却不知道该如何控制。今天我们就从锡珠的成因、分类、危害和控制策略四个方面,给工程师们提供专业的解决方案,结合捷配的生产经验,帮大家彻底解决锡珠问题。

首先,我们来分析锡珠的成因。锡珠的形成主要与焊膏的特性、印刷工艺、贴装工艺和回流焊工艺有关。具体来说,成因主要有以下几个方面:一是焊膏的问题,焊膏中的金属粉末粒径过大或过小,或者焊膏的粘度不合适,都会导致锡珠的形成;如果焊膏存放时间过长或存放条件不当,导致焊膏中的助焊剂失效,也会形成锡珠。二是印刷工艺的问题,钢网开孔过大或过小,或者印刷压力过大或过小,都会导致焊膏印刷不均,在回流过程中形成锡珠;钢网的厚度过厚,也会导致焊膏用量过多,形成锡珠。三是贴装工艺的问题,元件贴装时偏移过大,或者贴装压力过大,导致焊膏被挤压到元件下方,在回流过程中形成锡珠。四是回流焊工艺的问题,回流焊的升温速度过快,导致焊膏中的助焊剂快速挥发,将焊锡颗粒推出,形成锡珠;峰值温度过高,也会导致焊锡的流动性增强,形成锡珠。

接下来,我们来看锡珠的分类。根据锡珠的位置,主要可以分为两类:一是表面锡珠,即出现在电路板表面或元件引脚周围的锡珠;二是内部锡珠,即出现在元件下方或电路板内部的锡珠。表面锡珠比较容易发现,而内部锡珠的隐蔽性较强,需要借助 X 射线检测设备才能发现。内部锡珠的危害更大,因为它可能会导致元件与电路板之间的接触不良,甚至引起短路。

锡珠的危害主要体现在以下几个方面:一是影响产品的外观,尤其是在对外观要求高的产品中,锡珠的存在会导致产品不合格;二是存在短路隐患,如果锡珠掉落在电路板的相邻焊盘之间,可能会引起短路;三是影响产品的可靠性,锡珠的存在说明焊接工艺存在问题,可能会导致其他焊点出现缺陷。

针对锡珠的控制策略,工程师们可以从以下几个方面入手:首先,选择合适的焊膏。建议选择金属粉末粒径为 20μm-38μm 的焊膏,这种粒径的焊膏流动性和润湿性较好,不易形成锡珠;同时,要选择粘度合适的焊膏,粘度一般在 100Pa?s-200Pa?s 之间。焊膏的存放条件也很重要,一般要存放在 - 4℃-10℃的环境中,使用前要提前回温,避免水分进入焊膏。其次,优化印刷工艺。钢网的开孔尺寸要根据焊盘的尺寸进行设计,一般来说,钢网开孔的宽度为焊盘宽度的 80%-90%,长度为焊盘长度的 90%-100%;钢网的厚度要根据焊盘的间距进行选择,引脚间距在 0.5mm 以下时,钢网厚度建议为 0.1mm-0.12mm。印刷压力要适中,一般在 0.1MPa-0.3MPa 之间,确保焊膏印刷均匀。再次,优化贴装工艺。元件贴装时要保证精度,偏移量不超过焊盘宽度的 10%;贴装压力要适中,避免挤压焊膏。最后,优化回流焊工艺。回流焊的升温速度要控制在 1℃/s-3℃/s 之间,避免助焊剂快速挥发;峰值温度要根据焊膏的类型进行调整,一般在 230℃-240℃之间,保温时间为 60-90 秒。捷配在生产过程中,会采用先进的印刷设备和回流焊设备,严格控制工艺参数,确保产品无锡珠缺陷。

此外,工程师们还可以通过加强焊接后的检测来控制锡珠缺陷。对于表面锡珠,可以用放大镜或 AOI 设备进行检测;对于内部锡珠,可以用 X-Ray 设备进行检测。发现锡珠后,要及时分析成因,调整工艺参数,避免再次出现。

锡珠是 PCB 焊接中常见的缺陷,需要工程师们从焊膏选择、印刷工艺、贴装工艺和回流焊工艺等多个方面入手,加强控制。捷配作为专业的 PCB 制造商,能为工程师们提供高质量的电路板和专业的技术支持,帮助大家减少锡珠等焊接缺陷的发生。

上一篇:PCB如何避免元件引脚间的短路隐患?

下一篇:PCB沉金板焊接故障排查指南

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号