浅谈印刷线路板外层线路制作工艺——减成法与半加成法

印刷线路板,也就是我们常说的PCB(print circuit board)。在其制造过程中,线路图形转移是不可或缺的流程。在3D打印这一技术革新还未被普遍应用时,传统工艺还是有其存在的空间。下面就浅显的说一说在印刷线路板外层线路制作中两种常见的工艺:减铜法与半加成法。

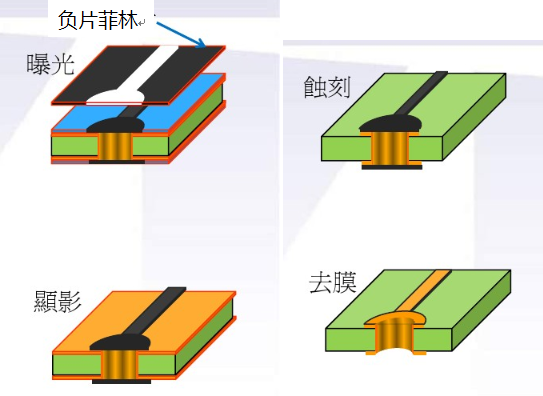

何谓减成法,也就是敷铜板上先整板电镀一层铜达到客户要求的铜厚,然后在外层线路工序中,使用干膜将线路及导通孔保护起来,将不需要的铜皮蚀刻掉,这样只留下线路及导通孔中的铜。有些公司内部可能也叫Tenting流程,负片流程(由于减成法工艺,在外层线路工序中,使用负片菲林进行图形转移(负片菲林,底片透明部分是要保留的图形))。它的主要流程是这样的,先将干膜贴附在基板表面 ,为图形转移做准备(此步为压膜)。然后使用负片菲林,以UV光透过黑白菲林照射干膜,干膜光阻中的自由基在UV光的照射下发生聚合反应,从而使菲林上的图形转移到干膜上(此步为曝光)。再利用碳酸钠溶液将曝光过程中未聚合干膜溶解,留下已曝光的干膜。(此步为显影。此时干膜保护的是铜皮,没有铜皮的地方都会被蚀刻掉。)然后利用蚀刻液将显影后未被干膜覆盖的铜皮蚀刻干净。最后使用去膜液将蚀刻后线路表面干膜去除,使线路显现出来。

减成法与半加成法流程区别

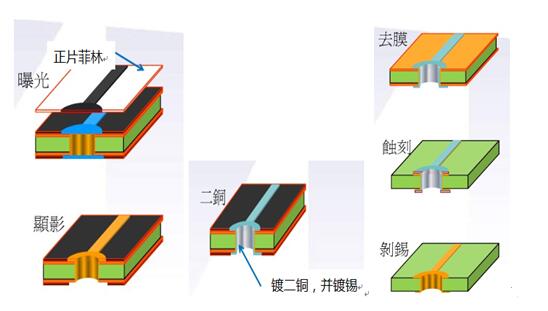

半加成法,也就是敷铜板上先电镀上部分铜,然后在外层线路工序中,将不需要电镀的区域保护起来,然后再次进行电镀(此次只电镀线路等有铜部分,所以这部分电镀也叫图形电镀,二铜)。因为此工艺需要镀二次铜,所以我们形象地称之为半加成法,当然有些公司内部可能叫PATTEN流程,正片流程(因使用正片菲林进行图形转移)。它的主要流程是这样的,先将干膜贴附在基板表面 ,为图形转移做准备(此步为压膜,所用干膜抗镀性好)。再使用正片菲林,以UV光透过黑白菲林照射干膜,干膜光阻中的自由基在UV光的照射下发生聚合反应,从而使菲林上的图形转移到干膜上(此步为曝光)。利用碳酸钠溶液将曝光过程中未聚合干膜溶解,留下已曝光的干膜。(此步为显影。)然后电镀二铜,将孔铜及面铜镀到客户要求,再镀锡保护蚀刻时图形不被蚀刻掉。再使用去膜液将表面干膜去除,使不需要的铜显现出来,以便药水咬蚀。再利用蚀刻液将显影后未被干膜覆盖的铜皮蚀刻掉,需要的图形由锡保护,完成图形,最后将锡去除。

减成法与半加成法流程区别

| 项目 | 负片流程 | 正片流程 |

| 菲林 | 负片菲林 | 正片菲林 |

| 曝光脏点影响 | 菲林上曝光脏点会形成线路缺口/断路 | 菲林上曝光脏点会形成残铜 |

| 有铜孔/无铜孔 | 有铜孔需干膜保护,无铜孔不需要 | 无铜孔需要干膜保护,有铜孔不需要 |

| 蚀刻液性质 | 酸性蚀刻 | 碱性蚀刻 |

| 阻蚀剂 | 干膜或液态感光油墨,耐酸不耐碱 | 锡,耐碱不耐酸 |

| 蚀刻咬蚀部位 | 蚀刻咬蚀全铜厚,虚影大 | 蚀刻咬蚀底铜与一铜,虚影小 |

| 干膜要求 | 所用干膜贴附力好 | 所用干膜抗镀性较好 |

减成法

优点:

1.能够直接制作落在大铜皮上的无铜孔(无需二钻)及较大的无铜孔;

2.能够制作外层两面残铜率较大的印刷线路板;

3.流程短,成本相对较低。

缺点:

1.无法制作无焊环及焊环与孔等大的有铜孔及较大的有铜孔;

2.不宜制作高孔铜及厚面铜的印刷线路板(面铜较厚,不易蚀刻);

半加成法

优点:

1.能够制作无焊环及焊环与孔等大的有铜孔及较大的有铜孔;

2.能够制作高纵横比及厚孔铜与厚面铜的印刷线路板(蚀刻只需蚀刻底铜与一铜);

缺点:

1.无法制作较大的无铜孔;

2.不宜制作两面残铜率较大的印刷线路板(二铜电镀时因电流分布不均匀,容易发生夹膜);

3.流程相对较长,成本相对较高。

减成法及半加成法就简单的介绍到这里,顺便提一下,我们公司目前使用的是流程相对短的减成法工艺,当客户设计的有铜孔焊环与钻孔等大,对于这种设计我们就需要跟客户沟通加大焊环,否则这种有铜孔在我司就做成了无铜孔,就会违背客户的设计意图,延误客户的使用周期。因此有些客户有“别的公司可以做,你们公司为什么不能做?“的疑问时,我们就可以告诉客户,我们跟那家公司使用的工艺流程可能不一样,我们走的是负片流程,所以焊环必须保证足够大,才能做出有铜孔,谢谢。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号