陶瓷基板机械强度解析

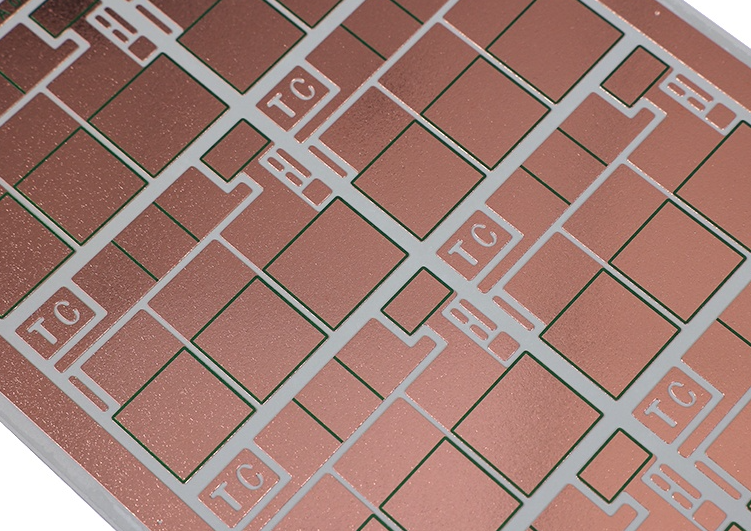

陶瓷基板因其出色的机械强度,被广泛应用于电子、航空航天等领域。

一、陶瓷基板的机械强度特性

(一)抗弯强度

陶瓷基板的抗弯强度是衡量其机械强度的重要指标之一。该指标反映了材料在受到弯矩作用时的承载能力。例如,氧化铝(Al?O?)陶瓷基板的抗弯强度一般在 300-500 MPa 之间,氮化铝(AlN)陶瓷基板的抗弯强度则在 350-450 MPa 之间。这一性能使其能够承受一定的弯曲应力而不发生断裂,适用于各种复杂的工作环境。

(二)硬度

硬度是衡量陶瓷基板抵抗表面磨损和划伤能力的指标。陶瓷基板通常具有较高的硬度,例如,氧化铝陶瓷基板的硬度可达 1200-1500 HV,氮化铝陶瓷基板的硬度则在 1000-1200 HV 之间。这使得其在高频摩擦和磨损的工作环境中仍能保持良好的性能。

(三)断裂韧性

断裂韧性反映了陶瓷基板在裂纹扩展过程中的抗裂能力。尽管陶瓷材料本身较脆,但其断裂韧性仍能提供一定的抗裂纹扩展能力,可承受一定程度的冲击载荷。例如,氧化铝陶瓷基板的断裂韧性通常在 3-5 MPa·√m 之间,而氮化铝陶瓷基板的断裂韧性则在 2-4 MPa·√m 之间。

二、测试方法与标准

(一)抗弯强度测试

抗弯强度测试标准 ISO 6872 采用三点弯曲法,样品尺寸需 10mm×10mm×10mm,跨距 8mm,加载速率 0.5mm/min。Al?O?和 AlN 基板的抗弯强度通常在 300—500MPa 及 350—450MPa 之间。测试值受杂质和缺陷影响较大,高纯度、致密的基板抗弯强度更高。

(二)硬度测试

硬度测试依据 ISO 4516 标准,常用维氏硬度法。样品表面抛光后,加载砝码 1kgf,加载时间 15s。Al?O?基板硬度约 1200-1500HV,AlN 基板约 1000-1200HV。测试结果易受表面质量影响,需严格控制抛光工艺。

(三)断裂韧性测试

断裂韧性测试遵循 ASTM C1421 标准,采用单边缺口梁法(SENB)。样品尺寸 10mm×10mm×30mm,缺口深度 2mm,加载速率 0.1mm/min。Al?O?基板断裂韧性 3-5MPa·√m,AlN 基板 2-4MPa·√m。该方法对样品制备要求高,需严格控制缺口尺寸和形状。

(四)抗冲击性能测试

抗冲击性能测试参照 ASTM D256-10 标准,悬臂梁法测试冲击强度。样品尺寸 60mm×10mm×4mm,支点间距 40mm,摆锤能量 0.5J。Al?O?基板的冲击强度约 1-2kJ/m2,AlN 基板约 0.8-1.5kJ/m2。测试结果受样品尺寸和缺陷影响,需多次测试取平均值。

三、实际应用案例

(一)功率半导体模块

在功率半导体模块中,陶瓷基板的机械强度至关重要。以氮化铝基板为例,其高硬度和适当的断裂韧性确保在安装和使用过程中不易破裂。模块经受住了振动和冲击测试,满足 IEC 60749 标准要求,工作稳定性显著提升。

(二)高功率 LED 封装

高功率 LED 封装中的氧化铝陶瓷基板,利用其高抗弯强度和良好断裂韧性,成功应对频繁热冲击和机械应力。LED 模块寿命达 50,000 小时,满足 LM-80 标准要求,性能稳定性显著增强。

(三)航空航天电子设备

在航空航天电子设备中,陶瓷基板的机械强度面临严苛考验。选用氧化铍基板,其高硬度和优异断裂韧性确保在强烈振动和冲击下稳定工作。设备经鉴定符合 MIL-STD-810G 标准,可靠性极高。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号