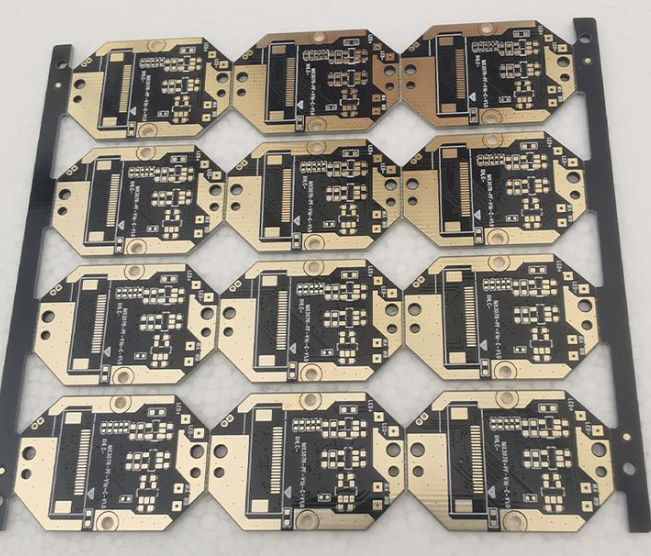

PCB厚铜板散热过孔布局优化策略

高功率密度的电子设备中,PCB厚铜板承担着关键的散热任务,而散热过孔的布局则是影响其散热效率的重要因素。

一、厚铜板与散热过孔的基本概念

PCB厚铜板是指铜箔厚度超过常规的3盎司(约1.05毫米)的电路板,其在高功率、大电流的应用场景中具有出色的载流能力和散热性能。散热过孔则是厚铜板设计中用于传导热量的关键结构,通过将热量从高温区域传导至低温区域或散热元件,实现有效的散热。

二、优化散热过孔布局的关键原则

(一)合理增加过孔密度

增加散热过孔的密度可以有效提升散热效率。建议在高功率元件周围,每平方厘米布置5-10个散热过孔。过孔直径一般为0.3-0.5mm,间距为0.8-1.2mm。例如,在一个功率为20W的芯片周围,采用0.4mm直径的过孔,间距1.0mm,布置7个过孔,可使芯片温度降低约12-15℃。过孔过密会增加制造成本和难度,过疏则散热效果不佳,需根据实际功率和散热需求优化。

(二)优化过孔分布

散热过孔应优先布置在高功率元件的正下方或附近,以便及时传导热量。同时,在厚铜板的边缘或靠近散热片的区域增加过孔密度,可以加速热量散发。例如,在厚铜板的边缘区域,过孔密度可提高至每平方厘米8-12个,增强边缘散热能力。

(三)确保过孔与大功率元件对齐

高功率元件是主要的热源,散热过孔必须与其精准对齐,以确保热量能够直接传导至过孔。在布线设计中,将过孔布置在元件引脚附近或正下方,间距不超过2mm,以实现最佳的热量传导效果。例如,对于一个功率为15W的芯片,过孔布置在芯片引脚周围,间距1.5mm,可使芯片温度降低约10-13℃。

(四)调整过孔尺寸与形状

根据实际散热需求,选择合适的过孔尺寸和形状。对于极高功率的应用场景,可适当增大过孔直径至0.6-0.8mm,以进一步提升单个过孔的散热能力。同时,采用长径比较小的过孔(如长径比≤2:1),可以减少热阻,提高散热效率。例如,在一个功率为25W的芯片周围,使用0.6mm直径、长径比为1.5:1的过孔,可使芯片温度降低约15-18℃。

三、影响散热过孔布局的因素

(一)功率密度

高功率密度区域需要更密集的散热过孔布局。例如,在功率密度超过2W/cm2的区域,过孔密度应提高至每平方厘米8-12个;而在功率密度较低的区域(如小于1W/cm2),过孔密度可降低至每平方厘米3-5个。

(二)铜箔厚度

厚铜板的铜箔厚度影响散热过孔的布局。较厚的铜箔(如6oz以上)具有更好的散热性能,可适当减少过孔密度。例如,对于6oz铜箔的厚铜板,在功率密度为1.5W/cm2的区域,过孔密度可降低至每平方厘米5-7个;而对于3oz铜箔的厚铜板,在相同功率密度下,过孔密度需保持在每平方厘米7-9个。

(三)环境温度与散热条件

在高温或散热条件较差的环境中,应增加散热过孔的密度和尺寸,以补偿不利的散热条件。例如,在环境温度超过60℃的情况下,过孔密度应提高至每平方厘米6-10个,过孔直径增大至0.4-0.6mm。同时,可增加散热片或其他辅助散热结构,与散热过孔协同工作,提升整体散热效果。

四、优化散热过孔布局的策略

(一)基于热仿真软件的优化

利用热仿真软件(如ANSYS Icepak、FloTHERM等)对厚铜板的散热性能进行模拟。在仿真模型中,精确设置厚铜板的几何结构、材料属性、发热元件的位置和功率等参数。通过模拟分析,可直观地观察到不同过孔布局对散热效果的影响,找出最佳的过孔布局方案。例如,在一个复杂的厚铜板设计中,通过热仿真软件优化过孔布局后,芯片温度降低了约8-12℃,散热效率提升了25-35%。

(二)采用补偿性布线设计

在厚铜板布线设计中,采用补偿性布线策略,为散热过孔的优化布局预留空间。例如,在高功率元件周围,适当减少布线密度,为增加过孔密度提供空间。将高速信号线布置在远离高功率元件的区域,避免过孔对信号完整性的影响。同时,采用网格状布线结构,在布线中预留散热通道,与散热过孔协同工作,提升整体散热效果。

(三)引入热沉结构

在厚铜板设计中,引入热沉结构可以进一步提升散热性能。热沉是一种高效的散热结构,可设计为多种形式。在厚铜板中,可在高功率元件下方设计热沉区域,通过加大铜箔厚度(如6-10oz)形成热沉。热沉区域的形状和尺寸应根据元件的热耗散情况而定。例如,对于一个20W的功率元件,设计一个面积为20mm×20mm、铜箔厚度为6oz的热沉区域,可使元件温度降低约15-20℃。同时,在热沉区域周围布置高密度的散热过孔,将热量快速传导至厚铜板的其他部分。

(四)优化热管理系统

建立完善的热管理系统对厚铜板散热至关重要。这包括优化空气流动路径、使用散热风扇和热管等。在设计厚铜板时,预留散热风道,确保空气能够顺畅流动,风速一般控制在2-5m/s。散热风扇的选型应根据散热需求确定,功率在5-20W的风扇适用于大多数电子设备。热管则可用于长距离热量传导,其导热系数可达10000W/m·K,能有效将热量从热源传导至散热区域。在热管理系统中,散热过孔作为关键的热传导结构,与散热风扇、热管等元件协同工作,形成高效的散热网络。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号