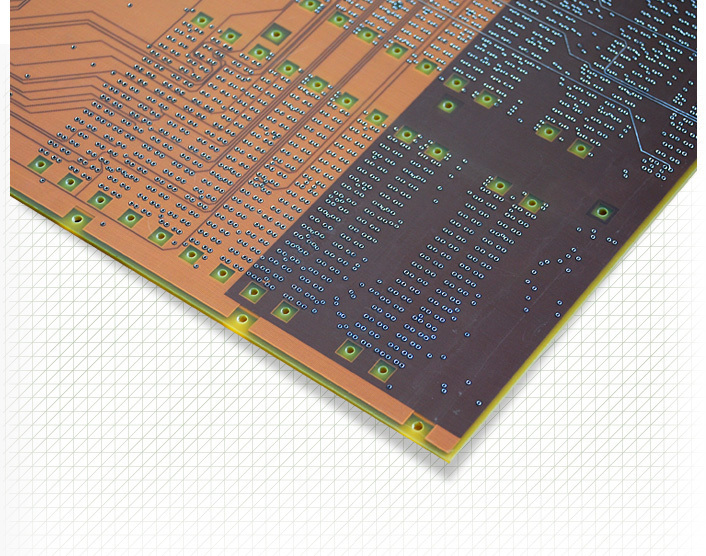

PCB 厚铜板基板:耐高温高压的性能强者

一、厚铜板基板的特性

厚铜板基板,顾名思义,其铜箔厚度大于常规的 3 盎司(3oz)。这种设计使得 PCB 在多个方面性能得到显著提升。首先,厚铜板基板具备强大的载流能力,能够满足大电流、高功率设备的需求。其次,其耐热性能出色。在高温环境下,PCB 板材的性能往往会下降,而厚铜板基板由于铜的高导热性,能够有效散发电路工作过程中产生的热量,减少热量对板材的损害,维持电路的稳定运行。此外,厚铜板基板还具有更高的机械强度,能够承受更大的压力和冲击力,增强 PCB 在复杂环境中的可靠性。

二、耐高温高压能力的原理

厚铜板基板的耐高温高压能力主要源于以下几个方面:

材料特性 :厚铜板基板通常采用高 Tg 值(玻璃化转变温度)的基材。Tg 值越高,基材在高温下越能保持稳定,不易发生变形和性能变化。当温度超过 Tg 值时,基材的分子链段开始运动,材料会从玻璃态转变为橡胶态,性能发生显著改变。高 Tg 基材能够在更高的温度范围内保持良好的尺寸稳定性和电气性能。同时,铜本身的熔点高达 1083℃,在一般的高温环境中不会熔化,为 PCB 提供了可靠的支持。

散热性能 :铜具有优异的导热性,厚铜板基板能够快速将电路工作中产生的热量传导至周围环境,降低电路的温度,减少热量积累对 PCB 板材和元器件的影响。这使得厚铜板基板在长时间运行的高功率设备和高温环境下,能够保持相对稳定的温度状态,延长其使用寿命。

结构稳定性 :厚铜板基板的厚铜层增强了 PCB 的机械强度,使其在高压环境下不易出现形变和损坏。同时,厚铜层能够有效抵抗热应力和电应力的共同作用,提高 PCB 的整体结构稳定性,确保电路在复杂的高温高压条件下正常工作。

三、耐高温高压能力的测试与评估

为了确保厚铜板基板的耐高温高压性能符合实际应用要求,需要进行一系列严格的测试:

热冲击测试 :将厚铜板基板在短时间内暴露于极端高温和低温环境中,多次循环,观察其是否出现裂纹、分层、变形等现象,以评估其抵抗热冲击的能力。例如,常见的测试条件是将 PCB 在 260℃的高温和 - 55℃的低温之间进行多次快速转换。

热老化测试 :将厚铜板基板置于恒定的高温环境中一段时间,如在 150℃的环境下持续放置 1000 小时,然后测试其电气性能和物理性能的变化,包括绝缘电阻、抗电强度、尺寸稳定性等指标,以评估其在长期高温条件下的稳定性和可靠性。

耐电压测试 :在厚铜板基板上施加高于其正常工作电压的高电压,持续一定时间,观察其是否出现击穿、闪络等现象,以评估其在高压环境下的绝缘性能。通常,厚铜板基板能够承受 3000V 甚至更高的电压。

热应力测试 :通过对厚铜板基板进行加热,并监测其内部产生的应力分布情况,评估其在高温下结构的可靠性和安全性,确保在高温高压环境下不会因应力过大而出现损坏。

四、应用领域

厚铜板基板凭借其卓越的耐高温高压能力,在众多领域得到了广泛应用:

工业电源 :在高功率的工业电源设备中,如 UPS 电源、开关电源等,厚铜板基板能够承受大电流和高电压的冲击,确保电源的稳定运行,为工业生产提供可靠的电力支持。

新能源汽车 :新能源汽车的电机控制器、电池管理系统等关键部件对 PCB 的性能要求极高。厚铜板基板能够满足其大电流、高电压以及高温环境下的使用需求,确保汽车电子系统的安全可靠运行。

航空航天 :在航空航天领域,电子设备需要在极端的温度和压力条件下工作。厚铜板基板的耐高温高压性能使其成为航空航天电子设备的理想选择,如飞控系统、通信系统等,为飞行安全提供保障。

军事装备 :军事装备中的电子设备通常面临着恶劣的工作环境和高强度的电磁干扰。厚铜板基板的高可靠性、高抗电磁干扰能力以及耐高温高压性能,使其在军事通信、雷达等设备中得到了广泛应用。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号