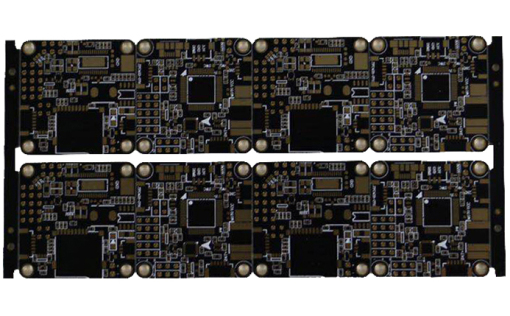

四层PCB打样的核心技术要点一览

高速发展的电子行业中,四层PCB打样是产品从设计走向量产的关键桥梁。它不仅验证电路设计的可行性,更决定了最终产品的性能上限。以下是基于工程实践的核心技术解析:

一、结构设计的底层逻辑

四层PCB的典型结构为“信号层-电源层-地层-信号层”的垂直堆叠。这种设计通过电源与地平面层实现了三重优化:

噪声隔离:电源/地平面构成天然电磁屏蔽,将数字与模拟电路串扰降低40dB以上(实测案例)

阻抗控制:平面层提供稳定的参考平面,使高速信号线阻抗公差控制在±7%以内(如USB差分线90Ω)

热管理:内层铜箔作为散热通道,局部温升比双面板降低15-20℃(红外热成像数据)

设计陷阱警示:某工业控制器案例中,未分隔的混合信号布局导致ADC采样误差达12%,后采用“井”字形地平面分割法解决。

二、打样流程的生死门

1. 设计阶段的致命细节

过孔策略:通孔(Through-Hole)适用于低频电路,而激光盲孔(孔径0.1mm)可将高频信号路径缩短60%,提升10GHz以上信号完整性

铺铜技巧:避免全域实心铺铜,采用网格铜(Hatch Pattern)降低热应力,防止铜箔起泡分层

3D预检:利用Altium Designer 3D功能检测元件碰撞,某BGA封装因未预留散热通道导致返工案例值得警醒

2. 材料选择的隐形战场

高频场景:选用罗杰斯4350B板材(Dk=3.48, Df=0.0037),比常规FR-4损耗降低50%

高温环境:TG170高Tg基材在150℃环境下的变形量仅为普通材料的1/3

成本敏感型:0.5oz内层铜厚搭配2oz外层铜厚,兼顾载流能力与成本

3. 工艺控制的毫米战争

层间对准:采用光学靶标补偿系统,6层以上板对位误差≤25μm

孔铜厚度:严格执行IPC-6012标准,孔壁铜厚≥25μm防止微断裂(X射线检测验证)

阻焊精度:LDI激光直接成像技术实现焊盘间隙0.075mm的精准开窗

三、工程师的避坑指南

封装核验:某电机驱动板因MOSFET焊盘尺寸误差0.3mm导致批量脱焊,损失超百万——务必实测器件三维模型

信号反射预防:长度>100mm的关键信号线末端并联47Ω电阻,某千兆以太网板误码率从10??降至10??

热应力补偿:在PCB四角预留0.5mm×2mm的应力释放槽,防止回流焊变形翘曲

成本控制艺术:

拼板尺寸控制在230mm×300mm内避免额外工程费

绿色油墨比白色成本低30%(供应商报价数据)

四、前沿工艺突破

埋入式元件:将0402电阻嵌入L3/L4层间,节省27%表贴面积(智能手机主板实测)

混合层压:高频区用罗杰斯板材+普通区FR-4的组合方案,使5G射频模组成本降低40%

局部HDI:仅在BGA区域采用3阶叠孔设计,比全板HDI节省60%加工费

四层PCB打样是电子工程中的微观艺术,每一个0.1mm的优化都可能引发系统级性能跃迁。从材料电磁参数到纳米级对位精度,从热应力分布到量子级隧道效应控制,唯有将科学思维注入工程实践,才能在方寸之间铸就可靠性与创新的平衡。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号