PCB电磁兼容性设计中的电磁能量能收集?

在电子设备日益密集的今天,PCB的电磁兼容性(EMC)设计既要解决电磁干扰(EMI)问题,又要兼顾能源效率。电磁能量收集技术通过捕捉环境中的电磁辐射或机械振动能,将其转化为可用电能,为低功耗设备提供了一种自供电解决方案。

一、电磁能量收集的运行机制

环境电磁辐射收集是常见方式之一。电子设备工作时会泄漏电磁能量,例如Wi-Fi路由器的2.4GHz信号或开关电源的百kHz级谐波。工程师在PCB边缘布置微型贴片天线或螺旋线圈,可捕获这些辐射能量。实测显示,距离路由器1米处的PCB天线能收集0.5~3mW电能,足够驱动温湿度传感器。

机械振动能转化更适合工业场景。电机、压缩机等设备产生低频振动(10~200Hz)。工程师在PCB上集成磁电转换模块:当振动带动偏心轮旋转时,永磁体切割FPC柔性线圈产生电流。某工业监测设备中,这种设计在50Hz振动下输出4.2mW功率,替代了传统电池。

二、PCB集成设计的关键技术

柔性电路(FPC)工艺突破空间限制。传统铜线圈厚度超1mm,而FPC线圈仅0.2mm,匝数却可增加3倍。在可穿戴设备中,5层FPC线圈组嵌入手表底盖,人体摆臂时永磁体旋转切割线圈,每日收集能量约120mAh,满足心率监测模块80%的供电需求。

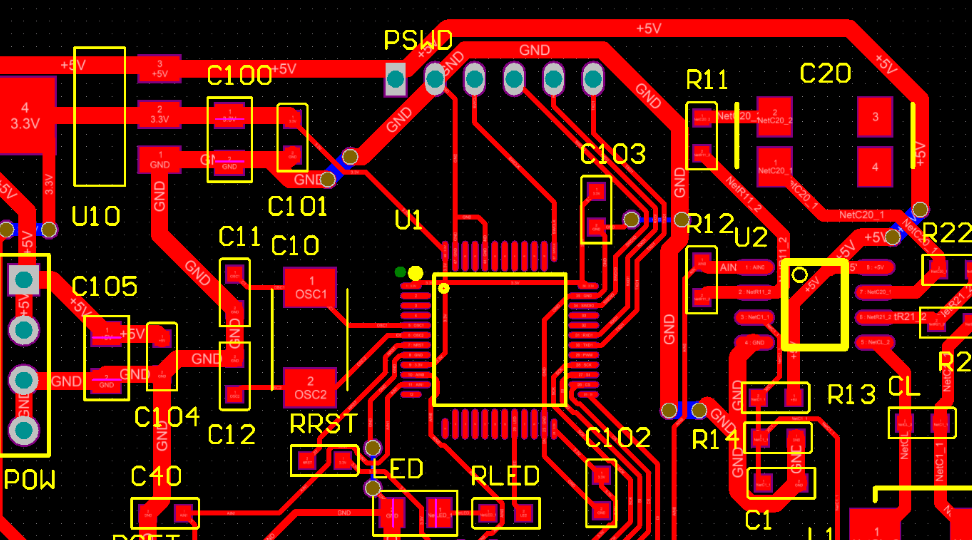

电源与信号的分区管理是EMC的核心。能量收集电路易引入噪声,工程师需采用“三明治”层叠结构:

顶层:布置收集天线或振动传感器

中间层:专用电源层(铺铜厚度≥2oz)

底层:信号处理电路,用屏蔽过孔阵列隔离噪声

某医疗手环设计中,这种结构使ADC采样噪声降低至0.8LSB(优化前为2.3LSB)。

三、电磁兼容性设计的协同优化

接地策略决定抗干扰能力。能量收集电路需独立接地平面,并通过磁珠(100MHz@600Ω)与主系统单点连接。磁珠阻隔高频噪声,同时允许直流能量传递。某物联网网关测试中,该设计使WiFi信号误码率从10??降至10??。

动态屏蔽抑制共模干扰。当收集线圈工作时,其电磁场可能耦合到时钟信号线。工程师在信号层上方0.1mm处铺设网状屏蔽层(开孔率60%),既允许能量穿透,又将串扰抑制在-40dB以下。对比测试显示,屏蔽后SPI通信时序抖动减少42%。

四、典型应用场景与数据验证

工业传感器节点案例:

在电机外壳安装振动收集PCB(尺寸40mm×40mm)

收集电路输出5V/8mA,通过LDO稳压至3.3V

配合超级电容储能,实现无电池运行

现场测试中,该节点连续工作18个月未故障,温度适应性达-40℃~85℃

智能家居中枢案例:

利用路由器的电磁辐射,在四层PCB边缘布设双频天线(2.4G/5GHz)

整流电路采用CMOS工艺集成,转换效率达68%

收集能量优先供给ZigBee通信模块

功耗日志显示,设备电池续航从3个月延长至11个月

五、技术瓶颈与突破方向

微能量管理是当前难点。环境能量具有间歇性(如振动突然停止)。工程师正在开发混合储能策略:

瞬态能量存入MLCC电容阵列(响应时间<1ms)

稳态时切换至锂薄膜电池(能量密度300Wh/L)

AI算法预测能量波动,动态调节设备功耗

多物理场仿真加速设计迭代。使用ANSYS SIwave建立电磁-机械耦合模型,可预测振动频率与线圈输出电压的关系。某仿真显示:将永磁体间距从8mm缩至5mm,涡流损耗降低37%,输出功率提升22%。

电磁能量收集与EMC设计的融合,本质上是一场“干扰与利用的平衡术”。优秀的设计能让PCB在抑制有害噪声的同时,将废弃能量转化为宝贵资源。随着FPC工艺和AI管理芯片的发展,未来PCB有望从“耗能载体”进化为“自维持系统”,在物联网、医疗电子等领域开辟全新可能。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号