EMC设计:高速PCB带宽优化的幕后推手

工程师们发现,当信号速率超过56Gbps时,传统PCB上会出现一个矛盾现象:提升带宽的努力反而加剧了信号失真和辐射干扰。某基站处理器实测显示,单纯增加时钟频率至8GHz,信号抖动幅度扩大70%,误码率飙升到10??。这种困境揭示了带宽优化不能独立于电磁兼容性(EMC)设计而存在——它们本质上是同一问题的两面。

一、高速信号与带宽优化的天然矛盾

高速数字电路的信号边沿时间越短,理论带宽就越高。例如,一个上升时间为0.5ns的脉冲,其辐射带宽可延伸到3.2GHz。但信号的高频分量在PCB传输中面临三重衰减:

介质损耗:FR4板材在10GHz时每英寸衰减达0.8dB,而高频专用板材RO4350B仅0.3dB

阻抗失配:线宽偏差±10%导致阻抗偏移20%,引发信号反射

电磁辐射:未屏蔽的差分对在1GHz频率下辐射强度超Class B标准15dB

更棘手的是,高频辐射本身会干扰敏感电路。某毫米波雷达板上的77GHz振荡器,其谐波噪声耦合到电源线上,使ADC采样精度从12位降至9位。这表明,带宽提升若脱离EMC约束,反而会陷入“越优化越失控”的循环。

二、EMC设计如何为PCB带宽保驾护航

(一)从源头约束干扰:器件与叠层策略

芯片选型需平衡速度与电磁特性。工程师优先选用边沿速率可控的驱动器(如TI的DS25BR110),其可编程上升时间功能将5Gbps信号的谐波辐射降低40%。对关键时钟芯片,陶瓷封装比QFN封装减少引线电感30%,有效抑制振铃噪声。

叠层架构是带宽的物理基础。六层板采用“信号-地-信号-电源-地-信号”结构时,高速信号临近完整地平面,回路电感比四层板降低50%。在112G PAM4系统中,加入屏蔽地层使插入损耗在28GHz处改善2dB,眼图张开度扩大35%。

(二)传输线控制:阻抗与串扰管理

阻抗连续性是高速信号的生命线。差分对布线时严格保持±5%线宽公差,并通过地线缝纫孔(每λ/10间距)抑制介质波动影响。某服务器主板对PCIe 5.0线路实施阻抗梯度设计:连接器区域线宽从8mil渐变至6mil,补偿了插座电容导致的阻抗跌落。

3-W原则是抗串扰的实用法则。当两条差分对平行长度超过300mil时,工程师将其间距扩大到线宽的3倍以上,并在中间插入接地的铜屏蔽带。测试数据表明,此法使56Gbps信号在相邻通道的串扰从-25dB降至-40dB。

(三)能量疏导:滤波与接地优化

电源去耦网络是带宽稳定的保障。在FPGA电源入口处布置三级电容阵列:220μF电解电容(抑制<1MHz噪声) + 10μF陶瓷电容(滤除1-100MHz) + 0.1μF高频MLCC(吸收>100MHz)。Xilinx评估板实测显示,该方案将电源纹波控制在峰峰值30mV以内,满足7系列FPGA的严苛要求。

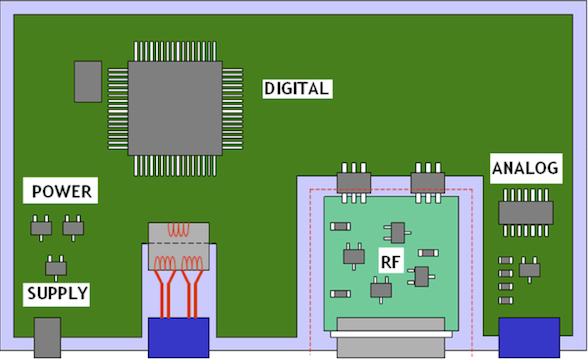

混合接地法解决复杂系统的共模干扰。数字区域采用网格接地,模拟区域用星型接地,两者通过磁珠隔离桥接。在混合信号ADC电路上,此设计使SFDR(无杂散动态范围)提升至96dB,比单点接地方案改善12dB。

当信号速率向224Gbps迈进时,传统FR4已接近物理极限。氮化镓(GaN)功率器件的开关噪声、硅光集成的电磁敏感性问题,都要求EMC设计进一步创新:

新型基材:液晶聚合物(LCP)在110GHz的Df仅0.002,比FR4优10倍

智能仿真:ANSYS HFSS利用机器学习预测谐振点,优化时间缩短60%

结构革新:基板集成波导(SIW) 技术将毫米波信号约束在介质腔内,辐射泄露降低90%

这些技术不仅是带宽跃升的基石,更是破解电磁兼容与性能矛盾的关键钥匙。

EMC设计并非带宽优化的“附加题”,而是高速PCB的底层生存法则。它通过约束信号边沿、疏导电磁能量、阻断干扰耦合,让带宽潜力充分释放——这既是技术进化的必然选择,也是电子系统突破性能极限的核心路径。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号