掌握高密度刚性电路板组装:小型化技术

在快速发展的电子世界中,对更小、更强大设备的需求前所未有。高密度互连 PCB 组装 (HDI PCB Assembly) 正是这场革命的核心,它使得在不牺牲性能的前提下创建微型化电子设备成为可能。如果您希望掌握高密度刚性板组装技术并学习微型化技巧,那么您来对地方了。本指南将引导您了解 HDI PCB 设计规则、精细间距元件布局、微孔技术等基础知识,为工程师和设计师提供实用的见解。

在 ALLPCB,我们理解设计和组装紧凑、高性能电路板所面临的挑战。在这篇博客中,我们将深入探讨有助于您在保持可靠性和效率的同时实现微型化的策略与技术。让我们一同探索高密度互连 PCB 组装的世界,揭示推动现代电子创新的工具与方法。

什么是高密度互连 PCB 组装?

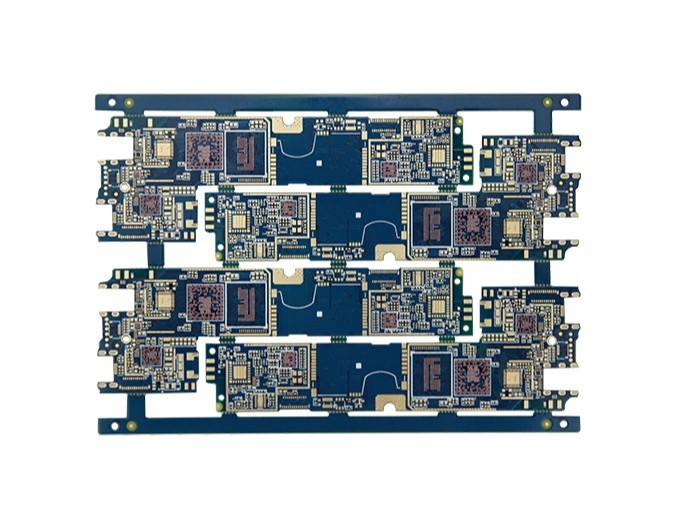

高密度互连 PCB 组装,通常称为 HDI PCB 组装,是一种专业的制造工艺,允许在更小的空间内实现更多的连接。与传统的印刷电路板 (PCB) 不同,HDI 板采用微孔(microvia)、盲孔(blind via)和埋孔(buried via)等先进技术,将更多元件封装到紧凑的区域中。这使得它们成为智能手机、可穿戴设备、医疗设备和汽车系统等微型化电子设备的理想选择。

HDI PCB 组装的主要目标是在确保信号完整性和热管理的同时实现微型化。通过使用更细的线路、更小的过孔和更紧密的间距,这些电路板能够支持具有高速信号(在先进应用中通常超过 5 GHz)的复杂设计。对于工程师而言,理解 HDI 技术对于满足空间极其宝贵的现代电子产品的需求至关重要。

高密度刚性板组装的关键技术

创建高密度刚性板需要精密性以及对先进组装技术的深刻理解。下面,我们将探讨实现微型化并确保 HDI PCB 性能的核心方法。

精细间距元件布局 (Fine-Pitch Component Placement)

精细间距元件布局是高密度互连 PCB 组装的基石。该技术涉及放置引线间距非常小(通常小于 0.5 mm)的元件,以最大化利用可用板空间。它通常用于球栅阵列 (BGA)、芯片级封装 (CSP) 和其他紧凑型元件。

要实现成功的精细间距布局,自动化贴片机至关重要。这些机器可以将元件定位精度控制在 0.01 mm 以内,即使是最小的封装也能确保对齐。此外,设计师必须遵循严格的 HDI PCB 设计规则,例如保持最小 0.1 mm 的焊盘间间隙,以防止桥接或立碑等焊接缺陷。

实用技巧: 在组装过程中使用高分辨率光学检测系统来验证精细间距元件的布局。这可以降低错位风险并确保连接可靠性。利用微孔技术 (Leveraging Microvia Technology)

微孔技术是 HDI PCB 组装的变革者。微孔是连接 PCB 不同层的微小孔,通常直径小于 0.15 mm。与传统的通孔不同,微孔占用空间更少,允许更高的布线密度,使其成为微型化电子设备的完美选择。

HDI 设计中使用的微孔主要有两种类型:盲孔(连接外层与一个或多个内层)和埋孔(连接内层而不延伸到表面)。激光钻孔通常用于精确制造这些微孔,纵横比可高达 1:1。该技术不仅节省空间,还能通过减少寄生电容和电感来提高信号完整性。

实用技巧: 在设计微孔时,确保叠层配置支持最小 0.25 mm 的过孔焊盘直径以保持可制造性。与您的 PCB 制造商协作,确认针对您具体设计的钻孔能力。遵守 HDI PCB 设计规则 (Adhering to HDI PCB Design Rules)

设计 HDI PCB 需要严格遵守特定的设计规则,以确保功能性和可制造性。这些 HDI PCB 设计规则涵盖走线宽度、间距、过孔尺寸和层叠配置等方面。例如,HDI 板中的走线宽度通常减小到 0.075 mm 或更小,走线之间的间距可以小至 0.05 mm,以适应高密度布线。

信号完整性是另一个关键考虑因素。高速信号(通常工作频率在 1 GHz 以上)需要受控阻抗,单端线通常约为 50 欧姆,差分对通常为 100 欧姆。设计师必须使用仿真工具来预测并减轻密集布局中的串扰和信号反射等问题。

实用技巧: 在您的设计中加入接地层和适当的屏蔽,以最大限度地减少高密度布局中的电磁干扰 (EMI)。这对于元件间距紧密的微型化电子设备尤为重要。

HDI PCB 组装中的微型化策略

微型化是高密度互连 PCB 组装的最终目标。这不仅仅是让设备变得更小;更是在减小尺寸的同时保持甚至提升性能。以下是一些在您的设计中实现微型化的有效策略。

优化叠层设计以实现紧凑布局 (Optimize Layer Stack-Up for Compact Designs)

HDI PCB 的层叠结构在微型化中起着至关重要的作用。通过使用多层(在先进设计中通常为 8 层或更多),工程师可以在更小的区域内布线复杂电路。典型的 HDI 叠层可能包括微孔和埋孔的组合,以在不浪费表面空间的情况下连接各层。

例如,用于可穿戴设备的 10 层 HDI 板可能采用 2+N+2 配置,其中 "N" 代表核心层,两个 "2" 指两侧的积层。这种方法允许更密集的布线,同时将板厚保持在 1.6 mm 以下,这是紧凑型电子产品的常见要求。

实用技巧: 与您的 PCB 制造商紧密合作,在层数、成本和可制造性之间取得平衡。过度指定层数可能会增加生产成本,而性能提升却不显著。使用先进材料实现更高密度 (Use Advanced Materials for Higher Density)

材料选择对于高密度刚性板组装至关重要。传统的 FR-4 材料可能因其在热性能和介电特性方面的限制而无法满足 HDI 设计要求。相反,通常使用聚酰亚胺或高 Tg 层压板等高性能材料来支持更精细的走线和更好的散热。

这些材料可以在 150°C 以上的温度下保持稳定性,并支持低至 3.5 的介电常数,这对于微型化电子设备中的高速信号传输至关重要。此外,更薄的基材(通常低于每层 0.2 mm)有助于降低整体板厚。集成嵌入式元件 (Integrate Embedded Components)

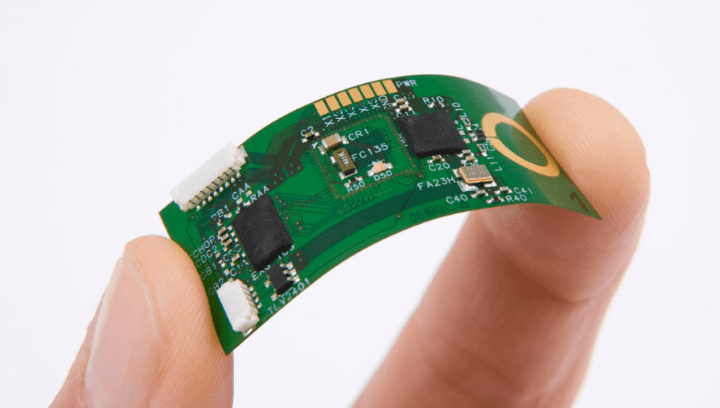

将元件嵌入 PCB 基板内是一种创新的微型化策略。通过将电阻、电容等无源元件放置在板层内部,设计师可以释放宝贵的表面空间用于有源元件或额外布线。该技术对于尺寸限制极端的应用(如医疗植入物或物联网设备)特别有用。

嵌入式元件还通过缩短走线长度和最小化寄生效应来提高信号完整性。然而,这种方法需要精确的制造能力和彻底的测试以确保可靠性。

实用技巧: 从嵌入简单的无源元件开始,然后再转向更复杂的元件。确保您的设计软件支持嵌入式元件建模,以实现精确的仿真。

高密度互连 PCB 组装的挑战

尽管 HDI PCB 组装为微型化带来了巨大优势,但它也伴随着一些挑战。了解这些障碍可以帮助您更有效地设计和组装电路板。

紧凑设计中的热管理 (Thermal Management in Compact Designs)

随着元件在微型化电子设备中排列得更紧密,散热成为一个重要问题。高密度设计会产生大量热量,尤其是在 5G 模块或汽车控制单元等大功率应用中。如果没有适当的热管理,这些热量会降低性能或导致元件故障。

解决方案包括使用热过孔将热量传递到外层,以及在 PCB 设计中加入散热器或金属芯。例如,直径为 0.3 mm 的热过孔可以有效地将关键元件产生的热量导出,将工作温度维持在 85°C 以下。制造复杂性与成本 (Manufacturing Complexity and Cost)

HDI PCB 组装本质上比传统 PCB 制造更复杂。使用微孔、精细间距元件和多层会增加生产时间和成本。例如,用于制造微孔的激光钻孔需要专用设备和专业知识,这会推高成本。

为降低成本,请专注于面向可制造性的设计 (DFM) 原则。 优化您的布局,以在满足性能要求的同时最大限度地减少微孔数量和积层层数。与经验丰富的 PCB 制造商合作也有助于简化流程。

结论:通过 HDI PCB 组装实现微型化

掌握高密度刚性板组装是释放微型化电子设备潜力的关键。通过利用精细间距元件布局、微孔技术以及严格遵守 HDI PCB 设计规则等技术,工程师可以为广泛的应用创建紧凑、高性能的设计。

无论您是为消费电子、医疗设备还是汽车系统进行设计,本指南中概述的策略都能帮助您克服高密度互连 PCB 组装的挑战。拥抱这些技术,在追求更小、更智能、更高效电子的竞赛中保持领先。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号