焊膏模板设计:完美PCB印刷的关键因素

焊膏模板设计是印刷电路板 (PCB) 组装成功的基石。对于工程师来说,实现完美的焊点意味着了解模板设计的细微差别以及它如何影响表面贴装技术 (SMT) 工艺。精心设计的模板可确保精确的焊膏应用,减少可能使项目脱轨的桥接或焊料不足等缺陷。在这篇博客中,我们深入探讨了塑造有效钢网设计的关键因素,提供了实用的见解来帮助您优化 PCB 打印工艺。

为什么焊膏模板设计很重要

锡膏模板是将焊膏沉积到 PCB 焊盘上的蓝图,直接影响焊点的质量。不良的模板设计会导致焊膏应用不均匀,从而导致焊桥、立碑或连接薄弱等问题,这些问题在压力下会失效。相比之下,精心设计的模板可确保一致的浆料体积和位置,这对于可靠的电气和机械性能至关重要。

在现代电子产品中,风险很高,因为元件正在缩小(想想 0201 电阻器或 0.4mm 间距的 BGA),而且公差比以往任何时候都更加严格。即使孔径大小偏离 10% 的模板也会破坏色膏的释放,从而导致代价高昂的返工。通过优先考虑模板设计,您可以为高效的装配和稳健的电路性能奠定基础。

焊膏模板设计的关键因素

为了实现完美的 PCB 打印,必须协调多个设计因素。下面,我们分解了最关键的要素,并提供可作的提示来指导您的方法。

1. 模板材料选择

模板的材料会影响其耐用性、精度和成本。不锈钢因其强度和耐磨性而成为行业标准,使其成为大批量生产的理想选择。例如,一个 0.1 毫米厚的不锈钢模板可以处理数千次打印而不会变形,从而确保批次之间的一致性。

镍模板虽然价格较高,但由于其更光滑的孔径壁,为细间距组件(例如 0.3mm 间距 QFP)提供了卓越的浆料释放效果。另一方面,聚酰亚胺模板是原型的一种经济高效的选择,尽管它们的耐用性较差,更适合小批量运行更简单的电路板。

提示:对于超过 500 块板的生产运行,请选择不锈钢,但要考虑将聚酰亚胺用于一次性原型以节省成本。

2. 模板厚度

模板厚度决定了沉积的焊膏量,它必须符合元件要求。常见厚度范围为 0.05 毫米至 0.2 毫米。较薄的模板(例如 0.08mm)非常适合 0402 电阻器等小元件,提供更少的浆料以防止桥接。较厚的模板(例如 0.15 毫米)适合较大的组件,如 1206 电容器,确保有足够的浆料来形成坚固的接头。

厚度不匹配可能会造成严重破坏。例如,对于 0.5mm 间距的 BGA,使用 0.2mm 模板可能会沉积过多的焊膏,从而导致焊球短路。相反,对于 QFN 封装来说,太薄的模板可能会使接头不足,从而影响机械强度。

提示: 使用长宽比(孔径宽度除以模板厚度)来指导厚度选择。将长宽比争取在 1.5 以上,以获得可靠的糊状释放。

3. 孔径设计和尺寸

光圈设计是精度与实用性的完美结合。孔径是模板上的孔,允许焊膏流到 PCB 焊盘上,其大小和形状必须与焊盘布局一致。一般规则是使孔径比垫小 10-20%,以防止过度扩张,这会导致桥接。对于 1mm x 1mm 的方形焊盘,0.8mm x 0.8mm 的孔径是一个安全的起点。

对于细间距元件,梯形孔径(底部较宽)通过减少堵塞来改善焊膏释放。面积比(孔径面积除以壁面积)应大于 0.66,以确保浆料转移干净。例如,在 0.4 毫米厚的模板中有一个 0.1 毫米的圆形孔径,需要仔细设计,以避免浆料粘在孔中。

提示:对于 BGA,使用方形或圆角方形孔径来匹配球形,对于低于 0.5mm 的间距,将孔径尺寸减小 15%,以最大限度地减少缺陷。

4. 对齐基准标记

对齐在模板印刷中是不可协商的。基准标记 — PCB 和模板上微小而明显的特征 — 可实现精确定位,尤其是在自动打印机中。没有它们,即使是 0.05 毫米的错位也会使浆料沉积物移动,从而导致组件错位。

在电路板的边缘放置至少三个全局基准,每个基准的直径为 1-3 毫米,与其他特征的间隙为 3 毫米。对于具有细间距 IC 的复杂电路板,请在关键元件附近添加本地基准点以微调对齐。

5. 刮刀参数

刮刀将焊膏涂抹在模板上,对印刷质量起着关键作用。它的角度、压力和速度必须得到优化。60 度角是标准配置,用于平衡焊膏辊和孔径填充。太陡(例如 70 度)会舀出糊状物,而太浅(例如 45 度)会留下残留物。

每 500 毫米刮刀长度的压力应在 25 克左右,以实现干净的擦拭而不会损坏模板。速度(通常为每秒 25 毫米)会影响焊膏填充孔径的方式 - 较慢的速度适合细间距设计,而较快的速度适用于较大的焊盘。

提示:在样品板上测试刮刀设置以找到最佳位置,先调整压力,然后调整速度,以避免涂抹或舀起。

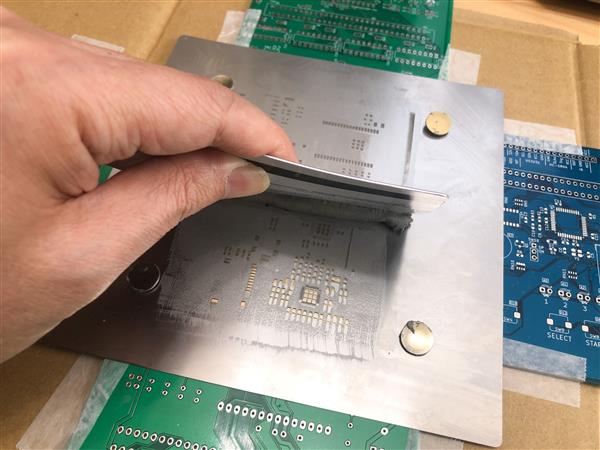

6. 模板制造技术

模板的制作方式会影响其性能。激光切割是黄金标准,可提供低至 0.05mm 的孔径放置精度,是超细间距组件的理想选择。用于镍模板的电铸可以产生更光滑的壁,但成本更高,并且仅用于晶圆凸块等高端应用。

化学蚀刻虽然更便宜,但难以处理精细特征,通常会产生更粗糙的边缘,从而捕获糊状物。对于 0.4mm 间距的 QFP,激光切割不锈钢通过提供更清洁的焊膏沉积物,优于蚀刻替代品。

提示:对于间距小于 0.8 毫米的设计,请投资激光切割模板,以确保准确性和可重复性。

常见挑战以及如何克服这些挑战

即使采用坚固的设计,模板印刷也会遇到障碍。以下是三个常见问题及其修复:

- 桥接:由超大孔径的过多浆料或高刮刀压力引起。解决方案:将孔径缩小 10%,并逐渐降低 100 克压力。

- 浆料不足: 通常是由于孔堵塞或模板太薄。解决方案:每 10 次打印后清洁模板,并验证厚度是否符合组件需求。

- 错位:由于基准检测不良或电路板翘曲造成的。解决方案:添加本地基准点并使用真空支架固定 PCB。

定期清洁钢网(手动或自动)可防止残留物堆积,尤其是对于细间距设计。每隔几张照片用异丙醇快速擦拭一次,可保持孔洞清晰。

复杂设计的高级注意事项

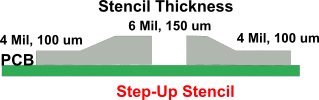

对于混合元件的高密度板,标准模板可能达不到要求。具有不同厚度的阶梯模板(例如,0402 为 0.1 毫米,连接器为 0.15 毫米),允许在单块板上定制浆料体积。这些价格较高,但对于具有不同焊盘尺寸的设计来说是必不可少的。

纳米涂层,如疏水薄膜,可增强超细孔径(例如 0.3 毫米间距)的浆料释放。它们对于简单的电路板来说是矫枉过正的,但对于复杂的组件来说却改变了游戏规则,在一些研究中将缺陷减少了 20%。

提示:评估具有细间距 IC 和大功率元件的电路板的阶梯钢网,以在不影响质量的情况下平衡浆料要求。

模板印刷成功的最佳实践

要将它们联系在一起,请遵循以下最佳实践:

1. 及早验证设计:在制造前使用 PCB 设计软件模拟浆料沉积和捕获孔径问题。

2. 使用原型测试:打印一些板以调整刮刀设置并确认对齐。

3. 监测焊膏状况:将焊膏储存在 4-10°C 下,并在使用前充分混合以保持粘度。

4. 印后检查:使用焊膏检测 (SPI) 来验证体积和对齐情况,及早发现缺陷。

5. 维护模板:定期清洁并平放存放在防静电包装中,以防止损坏。

通过集成这些步骤,即使在具有挑战性的设计中,您也可以最大限度地减少返工并提高装配产量。

捷配PCB如何支持您的钢网设计需求

当您将模板设计变为现实时,我们随时为您提供帮助。我们先进的制造能力可提供精度低至 0.05 毫米的激光切割钢网,非常适合细间距和高密度电路板。通过快速原型制作,我们可以在短短 24 小时内生产您的模板,让您的项目保持正轨。

使用智能模板设计提升您的 PCB 打印

焊膏模板设计不仅仅是一个技术步骤,它是可靠 PCB 组装的基础。通过关注材料、厚度、孔径设计、对齐和打印参数,您可以获得一致、高质量的结果,满足现代电子产品的要求。无论您是处理原型还是生产运行,这些因素都使您能够最大限度地减少缺陷并最大限度地提高性能。

花时间改进您的模板设计流程,测试您的设置,并在需要时利用高级技术,如阶梯模板或纳米涂层。通过正确的方法,您可以将复杂的 PCB 布局转变为坚固耐用的功能性电路板,每次都能交付。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号